基于运载火箭使用环境的超疏水涂层 防水防结冰应用研究

张 薇,刘长志,范书群 北京宇航系统工程研究所,北京

收稿日期:2020年1月21日;录用日期:2020年2月5日;发布日期:2020年2月12日

摘 要

以CZ-5、CZ-7为代表的我国新一代低温液体运载火箭,对箭体结构防水、防结冰功能提出了更高要求。 通过介绍超疏水现象的原理及应用背景,简述我国运载火箭箭体结构防水、防结冰设计现状,并通过试 验研究超疏水涂层对于运载火箭结构的防水、防结冰应用效果及环境适应性,验证了涂层对箭体表面小 缝隙具有良好的防水效果,对结冰情况有一定的改善,为研制轻质、高效、多功能的运载火箭箭体结构 提出了新的思路。 关键词 箭体结构,防水,防结冰,超疏水涂层

1.引言

运载火箭遇水受潮,可能引起电路短路漏电,致使电气系统工作异常,如处理不当,可能导致发射 任务无法正常执行,甚至影响成败。我国长征系列运载火箭,箭体结构大多不具备防水功能,或仅靠在 主要缝隙处粘贴透明胶带,应对发射前数十分钟内可能遇到的短时间雨雪天气。以 CZ-5、CZ-7 为代表 的新一代运载火箭,采用液氢、液氧等低温液体推进剂,带来环保、无毒无污染好处的同时,也对箭体 结构自身的防水、防结冰能力提出了更高要求。 低温推进剂使得箭体表面大部分区域温度很低,加注推进剂时,空气中的水分遇到温度较低的箭 体,极易凝结成小水珠附着在箭体表面,并在重力作用下向下流淌,并从缝隙渗透进入火箭内部。新 一代运载火箭主要在海南文昌发射场执行发射任务,发射场环境高温、多雨、潮湿,即使天气晴朗, 从推进剂加注至发射的数十小时期间,箭体表面均存在大量的冷凝水流淌,贮箱附近无绝热层保护的 区域,更是完全被冰层覆盖。因此,对于新一代运载火箭,箭体结构的防水处理是发射前的一项重要 工作。 箭体表面存在诸如铆接、螺接、蒙皮搭接等大量的不可见缝隙,也包括操作舱口盖、分离对接面等 一些较大缝隙,当前主要采取措施是用硅橡胶、密封条对缝隙进行封堵。该工作非常繁重,使得火箭在 生产和发射阶段操作复杂化,而且增加了火箭重量。据统计,单发火箭防水使用的硅橡胶,总重量可达 100 kg 以上,与一个 Φ2米级舱段结构的重量相当。 本文尝试利用超疏水现象,用“以疏代堵”的理念,在箭体表面喷涂超疏水材料,基于运载火箭实 际使用环境进行防水、防结冰试验,探究将超疏水材料应用于箭体结构防水性能提升的可行性,为简化 火箭发射任务中的箭体结构防水操作、减轻结构重量、提升运载能力提出一种新途径。

2. 超疏水材料及其应用现状

2.1. 超疏水现象形成的原理

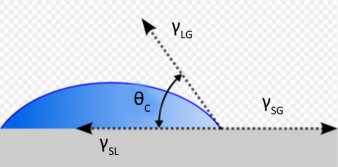

人们最早对超疏水现象的认识是从荷叶开始的,荷叶具有的超疏水性表现在雨后的荷叶表面显得非常的清新和洁净,即著名的“荷叶效应”[1]。通过 Barthlott W.和 Neinhuis C.对荷叶表面微结构的观察, 发现荷叶表面具有非常复杂的多重纳米和微米级结构,这种结构使得荷叶具有了非凡的超疏水性能和自 洁性能,揭开了表面自清洁现象的内在理论[2]。这种水滴在其表面呈球形,具有憎水性质的材料称之为 疏水材料。图 1 为水在物体表面的接触角。一般来说,水滴在物体表面的接触角 θc 小于 90?称为亲水材 料,大于 90?叫疏水材料,大于 150?叫超疏水材料。水滴在荷叶表面的接触角高达 164?。

Figure 1. The contact angle of water

图 1. 水在物体表面的接触角 通过研究,人们发现具有超疏水性能的材料有两个共同的属性:

1) 材料表面有排列有序的微米级凸出颗粒,其上还有更细小的纳米级颗粒;

2) 材料表面有低表面能的生物蜡。

水滴在表面张力作用下,会形成一个球。微纳结构的表面形成一个个微纳米级别的小气室;水珠一 般为毫米级别,无法进入气室,于是形成一种水珠在材料表面不进入的状态。生物蜡是一种低表面能、 疏水的物质,它加强了微纳结构的疏水效果。这就是超疏水材料的疏水原理。

2.2. 超疏水材料的应用现状

超疏水材料主要利用其自清洁、耐玷污等生物仿生方面的特性进行开发和应用,在诸如军工、农业 微流体毛细自灌溉、管道无损运输、房屋建筑以及各种露天环境下工作的设备的防水和防冰等方面有广 阔的前景。

1) 防结冰。由于水滴在超疏水表面很难停留,且接触角很大,水滴与表面接触面积较小,热传递效 率低,因此超疏水表面具有较好的抗结冰性能。杨军等[3]对超疏水表面技术在发动机防冰部件中的应用 进行了研究,认为该技术不仅可以实现防冰,超疏水表面的纳米结构还能通过其自清洁功能减缓腐蚀, 从而提高发动机的可靠性和使用寿命。

2) 防污、防腐蚀。利用超疏水材料独特的疏水性,研制无色透明、无毒、无污染的涂料,将其作为 防护液喷涂在建筑物内外墙、玻璃、鞋子、衣物等表面,水滴移动更容易,表面的自清洁能力增强,不 易氧化、腐蚀[4]。张德建等[5]通过在铝表面制备具有微、纳米结构的粗糙薄膜,实现了 150?海水接触角, 并通过试验验证了超疏水的表面相比普通铝材能达到 99.990%的缓蚀率,能有效材料的提高抗海水腐蚀 性能。

3) 减阻。在管道内壁、船舶外壁等表面制备超疏水薄膜,不仅可提高防腐能力,更能有效减小管 道气体、液体运输以及船舶行进阻力,对降低运输能耗、提高输送效率有很大帮助。有试验表明,在 铝合金平板表面涂覆一种低表面能的涂层,可减小阻力 18%~30% [6],这实际上就是超疏水材料的减 阻效果。

赵坤等[7]通过试验,验证了经过超疏水材料涂覆的铝合金基体,表面具有良好的超疏水性能,而运 载火箭箭体结构的主要材料正是铝合金。

3. 我国运载火箭箭体结构防水、防结冰设计现状

根据结构形式及功能的不同,运载火箭箭体大结构主要分为贮箱和壳段。我国现役液体运载火箭, 壳段大多为组合式结构,每个壳段由数百种零组件通过铆接、螺接等机械连接方式装配而成,因此,在 零组件搭接、对接处,以及铆钉、螺栓附近,存在很多细小的缝隙。同时,根据实际需求,壳段和贮箱 短壳侧壁上设置有大小不一的各种开口,开口处一般用盖板或小罩子封堵,用于防尘和防风,盖板或小 罩子的边缘与壳段装配处,以及用于装配的螺栓、快速锁等连接件附近,均会存在不同程度的缝隙。此 外,不同壳段之间、壳段与贮箱之间的对接面,以及级间分离、整流罩分离面处的结构,均存在缝隙。 以上大小不等的缝隙,广泛分布在箭体结构表面,均存在渗漏水的风险。

针对这些缝隙,我国新一代低温运载火箭,主要采取了封堵的方式进行防水处理。对于铆钉孔、抗 剪螺栓孔等极小缝隙,除火箭原有表面喷漆外,不采取专门防水措施;对于搭接缝、对接缝等较小缝隙, 采取在缝隙边缘涂抹防水胶的措施;对于舱口盖等较大缝隙处,采取粘贴防水密封条和涂防水胶结合的 方式,并选用防水锁等专用连接件。由于箭体结构表面缝隙数量、种类繁多,这些用于应对防水问题的 措施,延长了结构生产周期,尤其是一些有特殊功能的结构,需要在临近发射时进行防水处理,使原本 就很紧张的射前工作更加繁杂,而且容易出现疏漏。

对于箭体结构的防结冰,目前未采取专门应对措施,如出现影响火箭发射任务的结冰问题,主要靠 手动铲除的方式处理。

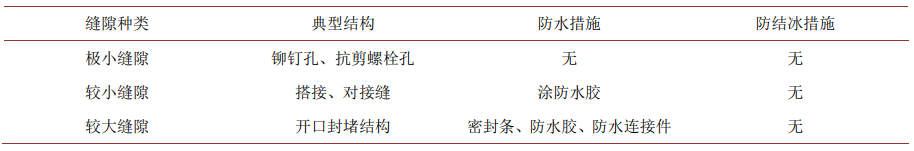

简言之,我国运载火箭箭体结构防水、防结冰设计现状详见表 1。

Table 1. Current waterproof and anti-icing design of rocket structure 表 1. 箭体结构防水、防结冰设计现状

4. 超疏水涂层箭体结构防水、防结冰试验

4.1. 超疏水试片淋水、结冰试验

为验证某种具有超疏水特性的涂层材料对金属表面疏水性能的影响,选用航天运载器结构常用的 1.2 mm 厚 2A12 铝合金板,进行喷水和结冰测试。试片表面分别为以下三种状态:不喷超疏水涂层、不打磨 喷超疏水涂层、打磨后喷超疏水涂层。打磨时,采用 150 目的普通水磨砂纸手工打磨试片表面,打磨至 有明显粗糙感;喷涂的超疏水涂层选用市购 Ultra-Ever Dry (超级干)双组份液体喷涂材料,按产品说明使 涂层能完整覆盖试片表面。

4.1.1. 试片淋水试验

1) 未喷涂超疏水涂层的铝合金试片淋水试验

如图 2 所示,试片水平状态下,水接触试片表面后,接触角明显小于 90?;试片倾斜时,水滴不下落, 或缓慢下落,试片上流下明显水渍,试片呈亲水性。

2) 不打磨表面,直接喷涂超疏水涂层的铝合金试片淋水试验

如图 3 所示,试片水平状态下,水接触试片表面后,接触角略大于 90?;试片倾斜时,水滴下落,试 片上流下轻微水渍,试片具有一定的疏水性。

Figure 2. The uncoated test-piece exhibited hydrophilicity

图 2. 未喷涂试片表现出亲水性

Figure 3. The aluminum alloy test-piece coated without polishing

图 3. 未经打磨直接喷涂超疏水涂层的铝合金试片

3) 打磨表面后,喷涂超疏水涂层的铝合金试片淋水试验

如图 4 所示,试片水平状态下,水接触试片表面后,接触角明显大于 90?;试片倾斜时,水滴迅速, 试片上基本不留水渍,试片具有非常强的疏水性。

Figure 4. The aluminum alloy test-piece coated after polishing

图 4. 打磨后喷涂超疏水材料的铝合金试片

将 3)中的试片在室内放置数天后,再进行喷水试验,超疏水性能基本保持不变;用手指来回擦拭试 片表面半分钟,疏水性能依然较好,结果如图 5 所示。

Figure 5. Good hydrophobicity after frequent touch

图 5. 手频繁触摸试片疏水性能依然较好

4.1.2. 试片结冰试验

准备未喷涂超疏水涂层和经打磨并喷涂超疏水涂层的铝合金试片,表面喷水后,放置在−15℃环境中, 20 分钟后观察结冰情况,如图 6 所示。可以看出,外侧两件为未喷超疏水涂层试片,表面已完全被冰覆 盖,冰层均匀致密,且越结越厚;中间两件为喷涂过超疏水涂层的试片,表面虽有结冰,但冰呈珠状散 布,且可随重力自行掉落。超疏水涂层对金属表面结冰情况有较好的改善。

4.2. 超疏水典型试验件淋水试验

4.2.1. 箭体结构典型试验件设计

通过前文分析可知,目前对于箭体结构防水问题的处理,主要以封堵为主。超疏水材料的疏水特性, 可以将“堵”转变为“疏”。试验表面,具有超疏水特性的涂层材料,能够显著提高铝合金表面的疏水 性能。为验证其在箭体结构防水问题上的实际应用和效果,根据运载火箭常见结构形式,识别易渗漏水 的部位,主要包括口框口盖处、蒙皮搭接缝、部段对接面、螺栓连接处、蒙皮端框搭接处、小整流罩处等,据此设计了典型舱段防水试验件,如图 7 所示。

Figure 7. Typical cabin test article

图 7. 典型舱段试验件

试验在淋水箱里进行,试验机略微倾斜,在试验件侧面布置淋雨喷嘴,对试验件喷水。试验条件参 考运载火箭环境要求,调节喷嘴的喷水量,模拟中雨条件(降雨强度为 10 mm/h,有风源)。试验在常温常 压下进行,试验时间持续 1 小时。试验前,对试验件背面进行保护,如图 8 所示,防止水从侧面进入。 分别对喷涂超疏水涂层前、后的试验件进行淋水试验。

Figure 8. Protection of the back of the test article

图 8. 试验件背面保护

4.2.2. 无超疏水涂层的试验件淋水试验

对未喷涂超疏水涂层的试验件进行淋水试验。 试验过程中,可以观察到水贴着试验件表面流动,与试片试验中铝合金表面表现出的亲水性一致; 淋水 1 小时后试验结束,观察试验件背面,可以看到塑料膜内残留了大量水汽,且有存水。经检查, 几乎所有预设的可能渗漏水点均有不同程度的渗漏水现象出现。试验结果表面,在无超疏水涂层保护 下,由于结构表面具有亲水性质,水很容易在毛细作用下通过细小缝隙,渗漏到结构内侧,如图 9 所

Figure 9. The test article without coating after drenching; (a) The locks of the flap; (b) The edge of the flap

图 9. 无超疏水涂层的试验件淋水后;(a) 口框口盖处的锁;(b) 口框口盖处边缘

4.2.3. 有超疏水涂层的试验件淋雨试验

对喷涂了超疏水涂层的试验件进行淋水试验。

试验过程中,可以观察到水以珠状向四周扩散,与试片试验中喷涂过超疏水材料的铝合金表面表现出 的疏水性一致。淋水 1 小时后试验结束,观察试验件背面,如图 10 所示,可以看到背面较为干燥,底部 无存水。经过检查,没有出现明显的水流淌情况。可以看出,超疏水涂料对细小缝隙有较好的防水作用。 但是在大口盖四角处,有少量水滴出现,如图 11 所示。经分析,该处由于没有锁压紧口盖与口框,出现 一定的宏观缝隙,水滴或水流在高速情况下从缝隙处进入到结构内部。由此可见,超疏水材料在较小的缝 隙处有较好的防水效果,而较大缝隙则不能有效防水,需要借助于其他防水手段共同提高防水功能。

Figure 10. The test article with coating after drenching

图 10. 有超疏水涂层的试验件淋水后背面

Figure 11. The coated test article after drenching (near the flap); (a) The edge inside the flap; (b) The edge outside the flap

图 11. 有超疏水涂层的试验件淋水后大口盖附近;(a) 口框口盖处内侧边缘;(b) 口 框口盖处外侧边缘

通过试验结果可以看出,带有涂层的典型试验件,对于 1 毫米以内细小的缝隙,具有较好的防水效 果;超疏水材料并不是对试验件缝隙进行封闭,因此对于有较大缝隙,材料超疏水性无法抵挡水的侵入, 仍需结合密封圈、密封胶等措施共同实现结构防水。

4.3. 超疏水涂层典型壁板结冰试验

低温火箭进行推进剂加注时,在推进剂贮箱短壳处会发生结冰现象,结冰导致箭体增重,影响分离, 并有冰块脱落砸伤人员及产品的风险。以 CZ-5 为例,芯级贮箱短壳上的结冰面积达数十平米,结冰重量 可达数百公斤。

推进剂贮箱短壳的结构形式以铝合金网格加筋壁板为主。截取一段贮箱短壳网格加筋板作为典型试 验结构,通过在结构表面喷涂超疏水材料,探索超疏水材料对箭体结构防冰性能的影响。由于实验室很 难模拟在海南高温、高湿环境下,水蒸气附着在低温结构表面冷凝、结冰的过程,本文只对超疏水材料 的防结冰性能进行探索性试验。试验环境为−40℃,水温约 10℃,水顺着壁面向下流动。

如图 12 所示,试验件左侧为未经处理的原始表面,右侧表面喷涂了超疏水材料。试验开始一段时间 后,左侧较右侧结冰速度快,且冰层呈面状分布,而有涂层的右侧冰以颗粒状分布。随着时间推移,冰 沿着已结冰区域向四周增长并覆盖原有结构,两侧结冰状况差别不大。在清理冰层时,右侧有涂层的较 左侧无涂层的更加省力,说明冰层粘附力较小。

Figure 12. Ice situation (in the early and late)

图 12. 结冰情况,初期和后期

另外,如图 13 所示,去除冰层后,有涂层的结构表面依然表现出较好的疏水性能。

Figure 13. Hydrophobicity maintained after removing the ice

图 13. 除去冰层后依然有较好疏水性能

在试验条件下,超疏水涂层对于箭体结构防结冰的效果在初期较为明显,结冰速度较慢;由于超疏 水涂层不能避免结构表面完全不沾水,少量水仍然会凝结成冰,随后接触到表面的冷水在原有冰层表面 继续凝结,随着时间推移,结构表面会形成较厚冰层。

需要说明的是,试验条件与真实发射场条件有较大差别,而发射场条件难以模拟,因此还不能直接 断定超疏水涂层在发射场条件没有效果。

超疏水涂层可以延缓结构表面的结冰速度,但在长时间低温环境下无法最终阻止结冰,仅能实现冰 层较易去除的效果。

5. 结论及展望

试验表明,将超疏水材料涂覆在运载火箭结构表面,具有如下效果:

1) 将对于目前未采取专门防水措施的铆钉孔、抗剪螺栓孔的极小缝隙,能进一步提高防水可靠性;

2) 对于搭接、对接缝等较小缝隙,可取代涂防水胶工序,简化操作;

3) 对于开口封堵结构这一类较大缝隙,在结合现有防水措施的基础上,对提高结构防水能力有一定作用;

4) 超疏水材料对箭体结构表面结冰有一定减缓效果,并能使冰层更易脱落,对提高箭体结构防结冰 能力有一定效果。 超疏水材料可在一次程度上提高运载火箭箭体结构的防水、防结冰能力,但距离工程应用仍有较大 距离,需要解决以下关键问题:

1) 提高耐磨性,使其对各种常见运载火箭箭体结构表面状态具有良好的附着性能;

2) 简化喷涂工艺,或将材料的超疏水性能与目前运载火箭表面喷涂的漆、防热涂层等相结合,实现 简化防水操作的目的;

3) 针对运载火箭复杂的环境条件以及实际操作、使用需求,超疏水材料需要满足无毒、无污染、成 分稳定等要求,并能适应运载火箭高低温、腐蚀、盐雾、霉菌、导电性等环境条件。

参考文献

[1] Neinhuis, C. and Barthlott, W. (1997) Characterization and Distribution of Water-Repellent, Self-Cleaning Plant Surfaces. Annals of Botany, 79, 667-677. https://doi.org/10.1006/anbo.1997.0400

[2] 刘鲜红, 郝红, 王斌, 曹莉. 自清洁超疏水涂膜的研究与应用[J]. 离子交换与吸附, 2013, 29(4): 377-384.

[3] 杨军, 张靖周, 郭文, 刘华. 超疏水表面技术在发动机防冰部件中的应用[J]. 燃气涡轮试验与研究, 2013, 26(1): 58-62.

[4] 钱鸿昌, 李海扬, 张达威. 超疏水表面技术在腐蚀防护领域中的研究进展[J]. 表面技术, 2015, 44(3): 15-24.

[5] 张德建, 刘长松, 张容容, 杨亭亭. 铝基超疏水表面的制备及海水耐腐蚀性能[J]. 中国科技论文, 2016, 11(4): 390-394.

[6] 田军, 藤群基. 平板上低表面能涂层的水简减阻研究[J]. 科学通报, 1996(18): 1667-1669.

[7] 赵坤, 杨保平, 张俊彦. 铝合金基体超疏水表面的制备及防冰霜性能研究[J]. 功能材料, 2010, 41(S1): 80-83

原文链接:https://image.hanspub.org/pdf/MS20200200000_53878215.pdf

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

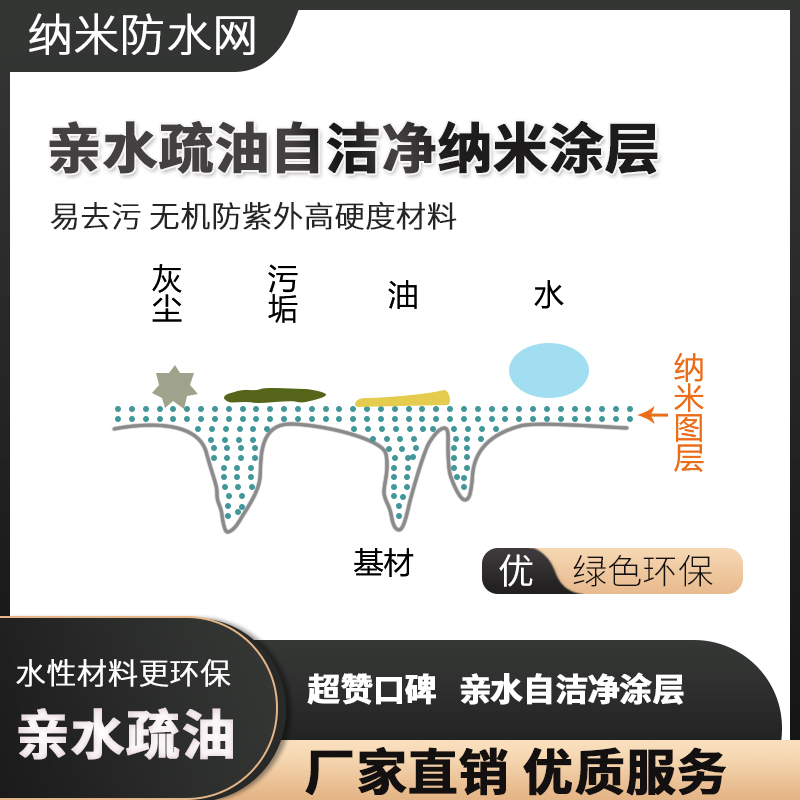

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效