发明专利气体阻隔性膜

| 申请号: | CN201480006796.X (进入下载页) | 申请日: | 2014-01-31 |

| 申请/专利权人: | 柯尼卡美能达株式会社 | 公开/通知布告号: | CN104968492A |

| 发明/设计人: | 伊东宏明 | 公开/通知布告日: | 2015-10-07 |

| 主分类号: | B32B9/00 | ||

| 分类号: | B32B9/00;H01L51/50 | ||

| 搜索关键词: | 气体阻隔 | ||

| 【说明书】: |

|

技术领域 本发明涉及气体阻隔性膜,更详细而言,涉及有机场致(EL)元件、太阳能电池元件、液晶表现等电子设备中使用的气体阻隔性膜。 背景技术 以往,在塑料基板、膜的外观层叠包含氧化铝、氧化镁、氧化硅等金属氧化物的薄膜的多个层而形成的气体阻隔性膜被广泛用于必要阻挡水蒸气、氧等各种气体的物品的包装,例如,用于防止食品、工业用品和医药品等变质的包装用途。 除包装用途以外,还迫切期望扩增到具有挠性的太阳能电池元件、有机场致(EL)元件、液晶表现元件等挠性电子设备,并进行了大量的研究。然而,这些挠性电子设备中,要求玻璃基材等级特别很是高的气体阻隔性,因此近况是尚未得到具有充分性能的气体阻隔性膜。 作为形成如许的气体阻隔性膜的方法,已知有使用以四乙氧基硅烷(TEOS)为代表的有机硅化合物,边在减压下进行氧等离子体氧化边使其在基板上生长的化学沉积法(等离子体CVD法:Chemical Vapor Deposition);行使半导体激光使金属Si蒸发,在氧的存在下在基板上堆积的物理沉积法(真空蒸镀法、溅射法)之类的气相法。 行使这些气相法的无机制膜方法优选用于氧化硅、氮化硅、氮氧化硅等无机膜的形成,为了得到优秀的气体阻隔性,对无机膜的组成范围和含有这些无机膜的层构成进行了大量的研究。 此外,在如上所述的气相法中形成没有缺陷的膜是特别很是困难的,例如必要极度降低制膜速率来克制缺陷的生成。因此,在要求生产率的工业水平下,得不到挠性电子设备所要求的气体阻隔性。虽然对单纯增长行使气相法形成的无机膜的膜厚或者层叠多层无机膜也进行了研究,但缺陷延续生长或者裂缝反而增长,因此依然没有实现气体阻隔性的进步。 例如为有机EL元件时,如许的无机膜的缺陷导致被称为暗斑的不发光的黑点的产生或者在高温高湿下暗斑的尺寸生长,对元件自己的耐久性也造成影响。 另一方面,除现有的行使气相法的制膜以外,作为气体阻隔层形成方法之一,还研究了行使热对在上述的通过气相法形成的无机膜上将无机前体化合物的溶液涂布、干燥而形成的涂布层进行改性,从而有用修复上述的行使气相法制膜的无机膜的缺陷部,并且层叠的膜自己使气体阻隔性进步,分外研究了通过使用聚硅氮烷作为无机前体化合物,从而因上述缺陷部的修复而呈现高度的气体阻隔性(例如,国际公开第2012/014653号)。 然而,行使聚硅氮烷的热改性或者湿热改性形成致密的氮氧化硅膜或氧化硅膜时必要450℃以上的高温,无法适用于塑料等挠性基材。 作为解决如许的题目的方法,提出了通过对由聚硅氮烷溶液涂布形成的涂膜实施真空紫外光照射,从而形成氮氧化硅膜或者氧化硅膜的方法。 通过使用具有比聚硅氮烷的各原子间键合力大的能量的被称为真空紫外光(以下,也称为“VUV”、“VUV光”)的波长100~200nm的光能,行使被称为光子工艺的仅有光子的作用,直接切断原子的键合,同时行使活性氧、臭氧进行氧化反应,由此能够在较低温度下进行氮氧化硅膜或者氧化硅膜的形成。 详细而言,通常,在树脂膜基材上涂布聚硅氮烷,同样地进行紫外线照射时,照射的面的外观附近被改性而形成阻隔层(高浓度氮层)。同时报告了推断从基材侧带入的水分引起氧化行为,使阻隔层下的内部成为氧化膜(氧化硅层)的行为(例如,国际公开第2011/007543号)。 另外,公开了以胺的添加量控制膜组成的方法(例如,日本特开2012-16854号公报),向聚硅氮烷涂布液中预先加入醇类等,预先促进反应的方法(例如,日本特许第3212400号公报)等。 发明内容 然而,上述的专利文献记载的技术中,在温度不怎么高的条件中的高湿下可耐受长时间的保存,但在高温高湿下偶然因水解等导致阻隔层(气体阻隔层)变质,其效果,存在气体阻隔性缓慢降落的题目。分外是具有2层以上的阻隔层(气体阻隔层)的气体阻隔性膜,该题目明显。 本发明是鉴于上述状态而进行的,其目的在于提供一种保存稳固性、尤其在苛刻条件(高温高湿条件)下的保存稳固性优秀的气体阻隔性膜。 本发明人等为了解决上述的题目,进行了深入研究。其效果,发现行使包含第1阻隔层和第2阻隔层的气体阻隔性膜,能够解决上述课题,从而完成了本发明,该第1阻隔层含有无机化合物,该第2阻隔层的氧原子相对于硅原子的存在比和氮原子相对于硅原子的存在比在特定范围。 即,本发明涉及一种气体阻隔性膜,其依次包含基材、第1阻隔层和第2阻隔层,该第1阻隔层含有无机化合物,该第2阻隔层至少含有硅原子和氧原子,且氧原子相对于硅原子的存在比(O/Si)为1.4~2.2,氮原子相对于硅原子的存在比(N/Si)为0~0.4。 附图说明 图1是透露表现本发明的第1阻隔层的形成中使用的真空等离子体CVD装配的一个例子的示意图,101为等离子体CVD装配,102为真空槽,103为阴极电极,105为基座,106为热介质循环体系,107为真空排气体系,108为气体导入体系,109为高频电源,110为基材,160为加热冷却装配。 图2是透露表现本发明的第1阻隔层的形成中使用的其他制造装配的一个例子的示意图,1为气体阻隔性膜,2为基材,3为第1阻隔层,31为制造装配,32为送出辊,33、34、35、36为输送辊,39、40为成膜辊,41为气体供应管,42为等离子体产生用电源,43、44为磁场产生装配,45为卷取辊。 图3是透露表现真空紫外线照射装配的一个例子的示意图,21为装配腔室,22为Xe准分子灯,23为支架,24为试样载台,25为试样,26为遮光板。 详细实施方式 本发明涉及一种气体阻隔性膜,其依次包含基材、第1阻隔层和第2阻隔层,该第1阻隔层含有无机化合物,该第2阻隔层至少含有硅原子和氧原子,且氧原子相对于硅原子的存在比(O/Si)为1.4~2.2,氮原子相对于硅原子的存在比(N/Si)为0~0.4。 通过成为如许的构成,可获得长期的保存稳固性、尤其在高温高湿下如许苛刻条件下的保存稳固性优秀的气体阻隔性膜。 为何本发明的气体阻隔性膜的保存稳固性、尤其在高温高湿下的保存稳固性优秀,其详细的理由不清楚,但认为是如下的理由。 对至少含有硅原子和氧原子的阻隔层、尤其是含有聚硅氮烷的层进行改性处理而得的阻隔层的化学组成中,在硅原子上存在未键合位点(未結合手),如许的未键合位点使悬空键、Si-OH、Si-H、Si自由基等在高温高湿下成为容易受水解等的影响的形态。为了削减如许的影响,紧张的是尽量削减硅原子的未键合位点,假如为本申请发明的第2阻隔层的组成,则硅原子的未键合位点削减,在高温高湿下保存时不易发生水解等导致的化学组成的转变、膜密度的降低等征象,成为保存稳固性优秀的气体阻隔性膜。本发明的气体阻隔性膜是具有至少2层的阻隔层的构成,但即便为如许的构成,也能成为保存稳固性优秀的气体阻隔性膜。另外,可知分外是基层中具有至少1层含无机化合物的阻隔层的构成使长期的保存稳固性、尤其在高温高湿下如许苛刻条件下的保存稳固性显明降低,如许的构成中,本发明得到在高温高湿下如许苛刻条件下的保存稳固性优秀的气体阻隔性膜。 应予说明,上述的机制是推测的,本发明不受上述机制任何限制。 以下,对本发明的优选的实施方式进行说明。应予说明,本发明不仅限于以下的实施方式。 另外,本说明书中,透露表现范围的“X~Y”透露表现“X以上且Y以下”,“重量”和“质量”、“重量%”和“质量%”以及“重量份”和“质量份”作为同义词对待。另外,只要没有特别说明,则操作和物性等的测定在室温(20~25℃)/相对湿度40~50%的条件下测定。 <气体阻隔性膜> 本发明的气体阻隔性膜依次具有基材、第1阻隔层和第2阻隔层。本发明的气体阻隔性膜可以进一步包含其它的部件。本发明的气体阻隔性膜例如在基材与第1阻隔层之间、第1阻隔层与第2阻隔层之间、第2阻隔层上、或者没有形成第1阻隔层和第2阻隔层的基材的另一壁可以具有其它的部件。这里,作为其它的部件,没有分外限定,现有的气体阻隔性膜中使用的部件可同样地使用或者经过适当地修饰后使用。详细而言,可举出中心层、珍爱层、平滑层、增粘涂层、防渗出层、具有水分吸附性的干燥层、防静电层的功能层等。 具有第1阻隔层和第2阻隔层的气体阻隔性单元可以在基材的一个外观上形成,也可以在基材的两个外观上形成。另外,该气体阻隔性单元可以含有不肯定具有气体阻隔性的层。 〔基材〕 本发明的气体阻隔性膜优选使用塑料膜或者塑料片作为基材,更优选使用无色透明的由树脂构成的膜或者片。使用的塑料膜只要是能够保持第1阻隔层和第2阻隔层等的膜,则材质、厚度等没有分外限定,可根据使用目的等适当地选择。作为上述塑料膜,详细而言,可举出聚酯树脂、甲基丙烯酸树脂、甲基丙烯酸-马来酸共聚物、聚苯乙烯树脂、透明氟树脂、聚酰亚胺、氟化聚酰亚胺树脂、聚酰胺树脂、聚酰胺酰亚胺树脂、聚醚酰亚胺树脂、酰化纤维素树脂、聚氨酯树脂、聚醚醚酮树脂、聚碳酸酯树脂、脂环式聚烯烃树脂、聚芳酯树脂、聚醚砜树脂、聚砜树脂、环烯烃共聚物、芴环改性聚碳酸酯树脂、脂环改性聚碳酸酯树脂、芴环改性聚酯树脂、丙烯酰基化合物等热塑性树脂。 |

| 【说明书】: |

|

使用本发明的气体阻隔性膜作为有机EL元件等电子设备的基板时,优选上述基材由具有耐热性的材料构成。详细而言,使用线膨胀系数为15ppm/K~100ppm/K且玻璃化变化温度(Tg)为100℃~300℃的基材。 将本发明的气体阻隔性膜例如与偏振片组合使用时,优选以气体阻隔性膜的阻隔层朝向单元的内侧的方式配置。更优选气体阻隔性膜的阻隔层配置在单元的最内侧(与元件邻接)。 因为本发明的气体阻隔性膜被用作有机EL元件等电子设备,所以优选基材透明。即,光线透射率通常为80%以上,优选为85%以上,更优选为90%以上。光线透射率可以行使JIS K7105:1981中记载的方法计算,即使用积分球式光线透射率测定装配测定总光线透射率和散射光量,由总光线透射率减去扩散透射率而计算。 但是,将本发明的气体阻隔性膜用于表现器用途时,不设置在观察侧时等不必须要求透明性。因此,如许的情况下也可以使用不透明的材料作为基材。作为不透明的材料,例如可举出聚酰亚胺、聚丙烯腈、公知的液晶聚合物等。 本发明的气体阻隔性膜中使用的基材的厚度根据用途适当地选择,因此没有分外限定,典型的为1~800μm,优选为10~200μm。这些塑料膜可以具有透明导电层、底漆层、透明硬涂层等功能层。功能层除上述的以外,还可优选采用日本特开2006-289627号公报的第“0036”段~第“0038”段中记载的功能层。 基材优选外观的平滑性高。作为外观的平滑性,优选平均外观粗糙度(Ra)为2nm以下。下限没有分外限定,实用上为0.01nm以上。根据必要,可以对基材的两面、至少设置阻隔层的一侧进行研磨,以进步平滑性。 另外,上述列举的基材可以为未拉伸膜,也可以为拉伸处理过的膜。 本发明中使用的基材可以行使一向以来公知的一样平常方法制造。例如,可以行使挤出机将作为材料的树脂熔融,从环状模头、T型模头挤出后快速冷却,由此制造实质上无定形、未取向的未拉伸的基材。 可以对基材的至少设置本发明的第1阻隔层的一侧进行用于进步密合性的公知的各种处理,例如电晕放电处理、火焰处理、氧化处理或者等离子体处理、后述的平滑层的层叠等,优选根据必要组合进行上述处理。 〔第1阻隔层〕 形成于基材的上部的本发明的第1阻隔层含有无机化合物。作为第1阻隔层所含的无机化合物,没有分外限制,例如可举出金属氧化物、金属氮化物、金属碳化物、金属氮氧化物或者金属碳氧化物。其中,从气体阻隔性能的观点考虑,可优选使用含有选自Si、Al、In、Sn、Zn、Ti、Cu、Ce和Ta中的1种以上的金属的氧化物、氮化物、碳化物、氮氧化物或者碳氧化物等,更优选选自Si、Al、In、Sn、Zn和Ti中的金属的氧化物、氮化物或者氮氧化物,分外优选Si和Al中的至少1种的氧化物、氮化物或者氮氧化物。作为优选的无机化合物,详细而言,可举出氧化硅、氮化硅、氮氧化硅、碳化硅、碳氧化硅、氧化铝、氧化钛、或者硅酸铝等复合体。可以含有其它的元素作为次要的成分。 第1阻隔层所含的无机化合物的含量没有分外限制,在第1阻隔层中,优选为50重量%以上,更优选为80重量%以上,进一步优选为95重量%以上,分外优选为98重量%以上,最优选为100重量%(即,第1阻隔层由无机化合物构成)。 第1阻隔层通过含有无机化合物而具有气体阻隔性。这里,第1阻隔层的气体阻隔性用在基材上形成有第1阻隔层的层叠体计算时,水蒸气透过率(WVTR)优选为0.1g/(m2·day)以下,更优选为0.01g/(m2·day)以下。 第1阻隔层的形成方法没有分外限定,优选物理气相沉积法(PVD法)、化学气相沉积法(CVD法)等真空成膜法,或者对涂布含有无机化合物的液体、优选含有硅化合物的液体而形成的涂膜进行改性处理来形成的方法(以下,也简称为涂布法),更优选物理气相沉积法或者化学气相沉积法。 以下,对真空成膜法和涂布法进行说明。 <真空成膜法> 物理气相沉积法(Physical Vapor Deposition,PVD法)是在气相中行使物理方法在物质的外观堆积目标物质、例如碳膜等薄膜的方法,例如可举出溅射法(DC溅射法、RF溅射法、离子束溅射法和磁控溅射法等)、真空蒸镀法、离子镀法等。 溅射法是在真空腔室内设置靶,施加高电压使离子化的有数气体元素(通常为氩)轰击靶,使靶外观的原子溅出而附着于基材的方法。此时,也可采用反应性溅射法,即向室内流通氮气、氧气,使因氩气从靶溅出的元素与氮、氧反应而形成无机层。 化学气相沉积法(Chemical Vapor Deposition,CVD法)是供应含有目标薄膜的成分的质料气体,行使基材外观或者气相中的化学反应在基材上堆积膜的方法。另外,有为了使化学反应活化而产生等离子体等的方法等,可举出热CVD法、催化剂化学气相沉积法、光CVD法、真空等离子体CVD法、大气压等离子体CVD法等公知的CVD方式等。虽没有分外限制,但从制膜速度、处理面积的观点考虑,优选应用等离子体CVD法。 行使真空等离子体CVD法、大气压或者大气压附近的压力下的等离子体CVD法得到的第1阻隔层可以通过选择作为原材料(也称为质料)的金属化合物、分解气体、分解温度、输入电力等条件来制造目标化合物,因而优选。 例如,假如使用硅化合物作为质料化合物,分解气体使用氧,则生成硅氧化物。这是因为在等离子体空间内特别很是活泼的荷电粒子·活性自由基以高密度存在,所以在等离子体空间内特别很是高速地促进多步化学反应,使在等离子体空间内存在的元素以特别很是短的时间转换成热力学上稳固的化合物。 作为质料化合物,优选使用硅化合物、钛化合物或者铝化合物。这些质料化合物可单独使用或者组合2种以上使用。 其中,作为硅化合物,可举出硅烷、四甲氧基硅烷、四乙氧基硅烷、四正丙氧基硅烷、四异丙氧基硅烷、四正丁氧基硅烷、四叔丁氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、二乙基二甲氧基硅烷、二苯基二甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、苯基三乙氧基硅烷、(3,3,3-三氟丙基)三甲氧基硅烷、六甲基二硅氧烷、双(二甲基氨基)二甲基硅烷、双(二甲基氨基)甲基乙烯基硅烷、双(乙基氨基)二甲基硅烷、N,O-双(三甲基甲硅烷基)乙酰胺、双(三甲基甲硅烷基)碳二亚胺、二乙基氨基三甲基硅烷、二甲基氨基二甲基硅烷、六甲基二硅氮烷、六甲基环三硅氮烷、七甲基二硅氮烷、九甲基三硅氮烷、八甲基环四硅氮烷、四(二甲基氨基)硅烷、四异氰酸酯硅烷、四甲基二硅氮烷、三(二甲基氨基)硅烷、三乙氧基氟硅烷、烯丙基二甲基硅烷、烯丙基三甲基硅烷、苄基三甲基硅烷、双(三甲基甲硅烷基)乙炔、1,4-双(三甲基甲硅烷基)-1,3-丁二炔、二叔丁基硅烷、1,3-二硅杂丁烷、双(三甲基甲硅烷基)甲烷、环戊二烯基三甲基硅烷、苯基二甲基硅烷、苯基三甲基硅烷、炔丙基三甲基硅烷、四甲基硅烷、三甲基甲硅烷基乙炔、1-(三甲基甲硅烷基)-1-丙炔、三(三甲基甲硅烷基)甲烷、三(三甲基甲硅烷基)硅烷、乙烯基三甲基硅烷、六甲基二硅烷、八甲基环四硅氧烷、四甲基环四硅氧烷、六甲基环四硅氧烷、M Silicate51等。另外,可举出形成后述的作为优选方式的知足(i)~(iii)要件的阻隔层时使用的作为质料化合物的硅化合物。 作为钛化合物,例如可举出甲醇钛、乙醇钛、异丙醇钛、四异丙醇钛、正丁醇钛、二异丙氧基(双-2,4-戊二酮酸)钛、二异丙氧基(双-2,4-乙酰乙酸乙酯)钛、二正丁氧基(双-2,4-戊二酮酸)钛、乙酰丙酮钛、钛酸丁酯二聚体等。 作为铝化合物,可举出乙醇铝、三异丙醇铝、异丙醇铝、正丁醇铝、仲丁醇铝、叔丁醇铝、乙酰丙酮铝、三乙基三仲丁醇二铝等。 另外,作为用于分解含有这些金属的质料气体而得到无机化合物的分解气体,可举出氢气、甲烷气体、乙炔气体、一氧化碳气体、二氧化碳气体、氮气、氨气、一氧化二氮气体、氧化氮气体、二氧化氮气体、氧气、水蒸气等。另外,可以将上述分解气体与氩气、氦气等惰性气体混合。 通过适当地选择含有质料化合物的质料气体和分解气体能够得到所盼望的第1阻隔层。行使CVD法形成的第1阻隔层是含有氧化物、氮化物、氮氧化物或者碳氧化物的层。 以下,对CVD法中作为优选方式的真空等离子体CVD法进行详细说明。 图1是透露表现本发明的第1阻隔层的形成中使用的真空等离子体CVD装配的一个例子的示意图。 图1中,真空等离子体CVD装配101具有真空槽102,在真空槽102的内部的底面侧配置有基座105。另外,在真空槽102的内部的顶棚侧,在与基座105对置的位置配置有阴极电极103。在真空槽102的外部配置有热介质循环体系106、真空排气体系107、气体导入体系108和高频电源109。在热介质循环体系106内配置有热介质。在热介质循环体系106设置有加热冷却装配160,其具有使热介质移动的泵、加热热介质的加热装配、进行冷却的冷却装配、测定热介质的温度的温度传感器以及存储热介质的设定温度的存储装配。 |

加热冷却装配160以测定热介质的温度,将热介质加热或者冷却至存储的设定温度而向基座105供应的方式构成。被供应的热介质在基座105的内部流动,加热或者冷却基座105后返回到加热冷却装配160。此时,热介质的温度比设定温度高或低,加热冷却装配160将热介质加热或者冷却至设定温度,向基座105供应。于是冷却介质在基座与加热冷却装配160之间循环,基座105被供应的设定温度的热介质加热或者冷却。

真空槽102与真空排气体系107连接,在行使该真空等离子体CVD装配101开始成膜处理前,预先对真空槽102的内部进行真空排气,并且将热介质加热使其从室温升温至设定温度,将设定温度的热介质向基座105供应。基座105在使用开始时为室温,一旦被供应设定温度的热介质,则基座105升温。

使设定温度的热介质循环肯定时间后,边维持真空槽102内的真空气氛边向真空槽102内搬入作为成膜对象的基材110,配置在基座105上。

在阴极电极103的与基座105对置的面形成有多个喷嘴(孔)。

阴极电极103与气体导入体系108连接,假如从气体导入体系108向阴极电极103导入CVD气体,则从阴极电极103的喷嘴向真空气氛的真空槽102内喷出CVD气体。

阴极电极103与高频电源109连接,基座105和真空槽102与接地电位连接。

假如从气体导入体系108向真空槽102内供应CVD气体,将肯定温度的热介质从加热冷却装配160向基座105供应,同时启动高频电源109,对阴极电极103外加高频电压,则形成被导入的CVD气体的等离子体。等离子体中被活化的CVD气体到达基座105上的基材110的外观时,作为薄膜的第1阻隔层在基材110的外观生长。

适当地设定此时的基座105与阴极电极103的距离。

另外,质料气体和分解气体的流量考虑质料气体和分解气体种类等适当地设定。作为一个实施方式,质料气体的流量为30~300sccm,分解气体的流量为100~1000sccm。

薄膜生长中,将肯定温度的热介质从加热冷却装配160向基座105供应,基座105被热介质加热或者冷却,以维持在肯定温度的状况下形成薄膜。一样平常形成薄膜时的生长温度的下限温度由薄膜的膜质决定,上限温度由在基材110上已经形成的薄膜的损伤的许可范围决定。下限温度、上限温度根据形成的薄膜的材质、已经形成的薄膜的材质等而不同,但为了确保气体阻隔性高的膜质,优选下限温度为50℃以上,上限温度为基材的耐热温度以下。

预先求出用真空等离子体CVD法形成的薄膜的膜质与成膜温度的相干关系和成膜对象物(基材110)受到的损伤与成膜温度的相干关系,而决定下限温度·上限温度。例如,真空等离子体CVD工序中的基材110的温度优选为50~250℃。

此外,预先测定对阴极电极103外加13.56MHz以上的高频电压而形成等离子体时的向基座105供应的热介质的温度与基材110的温度的关系,为了在真空等离子体CVD工序中将基材110的温度维持在下限温度~上限温度,求出向基座105供应的热介质的温度。

例如,设定成存储下限温度(这里为50℃)、将温度控制在下限温度以上的温度的热介质向基座105供应的方式。从基座105回流的热介质被加热或者冷却,50℃的设定温度的热介质被供应到基座105。例如,作为CVD气体,供应硅烷气体、氨气和氮气的混合气体,在基材110被维持在下限温度~上限温度的温度条件的状况下,形成SiN膜。

在真空等离子体CVD装配101启动后,基座105为室温,从基座105向加热冷却装配160回流的热介质的温度比设定温度低。因此,启动后,加热冷却装配160将回流的热介质加热而升温至设定温度,向基座105供应。此时,基座105和基材110被热介质加热而升温,基材110被维持在下限温度~上限温度的范围。

假如在多片基材110上延续形成薄膜,则因从等离子体流入的热使基座105升温。此时,从基座105向加热冷却装配160回流的热介质比下限温度(50℃)高,所以加热冷却装配160冷却热介质,将设定温度的热介质向基座105供应。由此,能够边将基材110维持在下限温度~上限温度的范围边形成薄膜。

如许,加热冷却装配160在回流的热介质的温度比设定温度低时将热介质加热,比设定温度高时将热介质冷却,任一情况下均将设定温度的热介质向基座供应,其效果,基材110被维持在下限温度~上限温度的温度范围。

以规定膜厚形成薄膜后,将基材110搬出到真空槽102的外部,将未成膜的基材110搬入真空槽102内,与上述同样地边供应设定温度的热介质边形成薄膜。

另外,作为本发明的行使CVD法形成的第1阻隔层的优选的一个实施方式,优选第1阻隔层的构成元素中含有碳、硅和氧。更优选的方式是知足以下的(i)~(iii)要件的层。

(i)在透露表现第1阻隔层的膜厚方向的距上述第1阻隔层外观的距离(L)与相对于硅原子、氧原子和碳原子的合计量的硅原子的量的比率(硅的原子比)的关系的硅分布曲线,透露表现上述L与相对于硅原子、氧原子和碳原子的合计量的氧原子的量的比率(氧的原子比)的关系的氧分布曲线,以及透露表现上述L与相对于硅原子、氧原子和碳原子的合计量的碳原子的量的比率(碳的原子比)的关系的碳分布曲线中,在上述第1阻隔层的膜厚的90%以上(上限:100%)的区域,按(氧的原子比)、(硅的原子比)、(碳的原子比)的顺序渐渐变小(原子比为O>Si>C);

(ii)上述碳分布曲线具有至少2个极值;

(iii)上述碳分布曲线中的碳的原子比的最大值和最小值的差的绝对值(以下,也简称为“Cmax-Cmin差”)为3at%以上。

以下,对(i)~(iii)要件进行说明。

该第1阻隔层,优选(i)在透露表现上述第1阻隔层的膜厚方向的距上述第1阻隔层外观的距离(L)与相对于硅原子、氧原子和碳原子的合计量的硅原子的量的比率(硅的原子比)的关系的硅分布曲线,透露表现上述L与相对于硅原子、氧原子和碳原子的合计量的氧原子的量的比率(氧的原子比)的关系的氧分布曲线,以及透露表现上述L与相对于硅原子、氧原子和碳原子的合计量的碳原子的量的比率(碳的原子比)的关系的碳分布曲线中,在上述第1阻隔层的膜厚的90%以上(上限:100%)的区域,按(氧的原子比)、(硅的原子比)、(碳的原子比)的顺序渐渐减小(原子比为O>Si>C)。不知足上述的条件(i)时,得到的气体阻隔性膜的气体阻隔性、弯曲性偶然不充分。这里,上述碳分布曲线中,上述(氧的原子比)、(硅的原子比)和(碳的原子比)的关系更优选在第1阻隔层的膜厚的至少90%以上(上限:100%)的区域知足,进一步优选在至少93%以上(上限:100%)的区域知足。这里,该第1阻隔层的膜厚的至少90%以上在第1阻隔层中可以不延续,仅在90%以上的部分知足上述的关系即可。

另外,该第1阻隔层,优选(ii)上述碳分布曲线具有至少2个极值。更优选该第1阻隔层的上述碳分布曲线具有至少3个极值,进一步优选具有至少4个极值,也可以具有5个以上。上述碳分布曲线的极值为1个以下时,使得到的气体阻隔性膜弯曲时的气体阻隔性偶然不充分。应予说明,碳分布曲线的极值的上限没有分外限定,例如,优选为30以下,更优选为25以下,极值的个数是由第1阻隔层的膜厚决定的,因此不能一概而论。

这里,具有至少3个极值时,上述碳分布曲线具有的1个极值和与该极值邻接的极值在上述第1阻隔层的膜厚方向的距上述第1阻隔层外观的距离(L)的差的绝对值(以下,也简称为“极值间的距离”)均优选为200nm以下,更优选为100nm以下,分外优选为75nm以下。假如为如许的极值间的距离,则在第1阻隔层中碳原子比多的部位(极大值)以适当的周期存在,因此能够对第1阻隔层赋予适当的弯曲性,能够更有用地克制·防止气体阻隔性膜在弯曲时产生裂缝。应予说明,本说明书中“极值”是指相对于在上述第1阻隔层的膜厚方向的距上述第1阻隔层外观的距离(L)的元素的原子比的极大值或者极小值。另外,本说明书中“极大值”是教唆距第1阻隔层外观的距离转变时元素(氧、硅或者碳)的原子比的值从增长向削减转变的点,且从该点使在第1阻隔层的膜厚方向的距第1阻隔层外观的距离进一步在4~20nm的范围转变的位置的元素的原子比的值与该点的元素的原子比的值相比削减3at%以上。即,在4~20nm的范围转变时,只要在任一范围元素的原子比的值削减3at%以上即可。同样,本说明书中“极小值”是教唆距第1阻隔层外观的距离转变时元素(氧、硅或者碳)的原子比的值从削减向增长转变的点,且从该点使在第1阻隔层的膜厚方向的距第1阻隔层外观的距离进一步在4~20nm的范围转变的位置的元素的原子比的值与该点的元素的原子比的值相比增长3at%以上。即,在4~20nm的范围转变时,只要在任一范围元素的原子比的值增长3at%以上即可。这里,因为极值间的距离越小,克制/防止气体阻隔性膜在弯曲时产生裂缝的进步结果越高,所以具有至少3个极值时的极值间的距离的下限没有分外限定,若考虑第1阻隔层的弯曲性、裂缝的克制/防止结果、热膨胀性等,优选为10nm以上,更优选为30nm以上。

此外,该第1阻隔层,优选(iii)上述碳分布曲线中的碳的原子比的最大值和最小值的差的绝对值(以下,也简称为“Cmax-Cmin差”)为3at%以上。上述绝对值低于3at%时,使得到的气体阻隔性膜弯曲时,气体阻隔性偶然不充分。Cmax-Cmin差优选为5at%以上,更优选为7at%以上,分外优选为10at%以上。通过成为上述Cmax-Cmin差,能够进一步进步气体阻隔性。应予说明,本说明书中,“最大值”是指在各元素的分布曲线中变成最大时的各元素的原子比,是极大值中最高的值。同样,本说明书中,“最小值”是指在各元素的分布曲线中变成最小时的各元素的原子比,是极小值中最低的值。这里,Cmax-Cmin差的上限没有分外限定,若考虑克制/防止气体阻隔性膜在弯曲时产生裂缝的进步结果等,优选为50at%以下,更优选为40at%以下。

本发明中,上述第1阻隔层的上述氧分布曲线优选具有至少1个极值,更优选具有至少2个极值,进一步优选具有至少3个极值。上述氧分布曲线具有至少1个极值时,使得到的气体阻隔性膜弯曲时的气体阻隔性与不具有极值的气体阻隔性膜相比较进一步进步。应予说明,氧分布曲线的极值的上限没有分外限定,例如,优选为20以下,更优选为10以下。关于氧分布曲线的极值的个数,也有由第1阻隔层的膜厚决定的部分,因此不能一概而论。另外,具有至少3个极值时,上述氧分布曲线具有的1个极值和与该极值邻接的极值在上述第1阻隔层的膜厚方向的距第1阻隔层外观的距离的差的绝对值均优选为200nm以下,更优选为100nm以下。假如为如许的极值间的距离,则能够更有用地克制·防止气体阻隔性膜在弯曲时产生裂缝。这里,具有至少3个极值时的极值间的距离的下限没有分外限定,若考虑克制/防止气体阻隔性膜在弯曲时产生裂缝的进步结果、热膨胀性等,优选为10nm以上,更优选为30nm以上。

此外,上述第1阻隔层在上述氧分布曲线中的氧的原子比的最大值和最小值的差的绝对值(以下,也简称为“Omax-Omin差”)优选为3at%以上,更优选为6at%以上,进一步优选为7at%以上。假如上述绝对值为3at%以上,则使得到的气体阻隔性膜的膜弯曲时的气体阻隔性进一步进步。这里,Omax-Omin差的上限没有分外限定,从克制/防止气体阻隔性膜在弯曲时产生裂缝的进步结果等考虑,优选为50at%以下,更优选为40at%以下。

上述第1阻隔层在上述硅分布曲线中的硅的原子比的最大值和最小值的差的绝对值(以下,也简称为“Simax-Simin差”)优选为10at%以下,更优选为7at%以下,进一步优选为3at%以下。上述绝对值为10at%以下时,得到的气体阻隔性膜的气体阻隔性进一步进步。这里,因为Simax-Simin差越小,克制/防止气体阻隔性膜在弯曲时产生裂缝的进步结果越高,所以Simax-Simin差的下限没有分外限定,若考虑气体阻隔性等,优选为1at%以上,更优选为2at%以上。

优选在第1阻隔层的膜厚方向的碳和氧原子的合计量几乎恒定。由此,第1阻隔层发挥适当的弯曲性,更有用地克制·防止气体阻隔性膜在弯曲时产生裂缝。更详细而言,在透露表现第1阻隔层的膜厚方向的距该第1阻隔层外观的距离(L)与相对于硅原子、氧原子和碳原子的合计量的氧原子和碳原子的合计量的比率(氧和碳的原子比)的关系的氧碳分布曲线中,上述氧碳分布曲线中的氧和碳的原子比的合计的最大值和最小值的差的绝对值(以下,也简称为“OCmax-OCmin差”)优选低于5at%,更优选低于4at%,进一步优选低于3at%。假如上述绝对值低于5at%,则得到的气体阻隔性膜的气体阻隔性进一步进步。应予说明,对于OCmax-OCmin差的下限,因为OCmax-OCmin差越小越好,所以为0at%,但只要为0.1at%以上就够。

上述硅分布曲线、上述氧分布曲线、上述碳分布曲线和上述氧碳分布曲线可以通过如下方式作成,即通过并用X射线光电子能谱法(XPS:Xray Photoelectron Spectroscopy)的测定和氩等有数气体离子溅射,在使试样内部露出的同时依次进行外观组成分析,通过所谓的XPS深度剖面(XPS depth profile)分析而作成。通过如许的XPS深度剖面分析而得到的分布曲线例如可以将纵轴设为各元素的原子比(单位:at%)、将横轴设为蚀刻时间(溅射时间)而作成。应予说明,在如许将横轴设为蚀刻时间的元素的分布曲线中,蚀刻时间与膜厚方向中上述第1阻隔层的膜厚方向的距上述第1阻隔层外观的距离(L)大致相干,因此,作为“第1阻隔层的膜厚方向的距第1阻隔层外观的距离”,可以采用由XPS深度剖面分析时采用的蚀刻速度与蚀刻时间的关系算出的距第1阻隔层外观的距离。应予说明,硅分布曲线、氧分布曲线、碳分布曲线和氧碳分布曲线可以采用下述测定条件作成。

(测定条件)

蚀刻离子种:氩(Ar+)

蚀刻速度(SiO2热氧化膜换算值):0.05nm/sec

蚀刻间隔(SiO2换算值):10nm

X射线光电子能谱装配:Thermo Fisher Scientific公司制,机器种类名称“VG Theta Probe”

照射X射线:单晶分光AlKα

X射线的斑点及其尺寸:800×400μm的椭圆形。

行使上述的等离子体CVD法形成的第1阻隔层的膜厚(干燥膜厚)只要知足上述(i)~(iii),就没有分外限定。例如,该第1阻隔层的每1层的膜厚优选为20~3000nm,更优选为50~2500nm,分外优选为100~1000nm。假如为如许的膜厚,则气体阻隔性膜发挥优秀的气体阻隔性和克制/防止弯曲时的裂缝产生的结果。应予说明,行使上述的等离子体CVD法形成的第1阻隔层由2层以上构成时,优选各第1阻隔层具有如上所述的膜厚。

本发明中,从形成膜面团体均匀且具有优秀气体阻隔性的第1阻隔层的观点考虑,优选上述第1阻隔层在膜面方向(与第1阻隔层的外观平行的方向)实质上一样。这里,第1阻隔层在膜面方向实质上一样是指通过XPS深度剖面分析对第1阻隔层的膜面的任意2个位置的测定位置作成上述氧分布曲线、上述碳分布曲线和上述氧碳分布曲线时,在该任意2个位置的测定位置得到的碳分布曲线所具有的极值的个数雷同,各碳分布曲线中的碳的原子比的最大值和最小值的差的绝对值彼此雷同或差为5at%以内。

此外,本发明中,优选上述碳分布曲线实质上延续。这里,碳分布曲线实质上延续是指不包括碳分布曲线中的碳的原子比不延续转变的部分,详细而言,在透露表现由蚀刻速度和蚀刻时间算出的上述第1阻隔层中至少1层在膜厚方向的距该第1阻隔层外观的距离(x,单位:nm)与碳的原子比(C,单位:at%)的关系中,知足由下述数学式1透露表现的条件。

(dC/dx)≤0.5…数学式1

本发明的气体阻隔性膜中,悉数知足上述条件(i)~(iii)的第1阻隔层可以仅具备1层,也可以具备2层以上。并且,具有2层以上的如许的第1阻隔层时,多个第1阻隔层的材质可以雷同也可以不同。

在上述硅分布曲线、上述氧分布曲线和上述碳分布曲线中,硅的原子比、氧的原子比和碳的原子比在该第1阻隔层的膜厚的90%以上的区域知足上述(i)透露表现的条件时,上述第1阻隔层中的相对于硅原子、氧原子和碳原子的合计量的硅原子的含量的原子比率优选为20~45at%,更优选为25~40at%。另外,上述第1阻隔层中的相对于硅原子、氧原子和碳原子的合计量的氧原子的含量的原子比率优选为45~75at%,更优选为50~70at%。并且,上述第1阻隔层中的相对于硅原子、氧原子和碳原子的合计量的碳原子的含量的原子比率优选为0.5~25at%,更优选为1~20at%。

本发明中,第1阻隔层的形成方法没有分外限定,可以采用与以往同样的方法或者经适当地修饰后使用。第1阻隔层优选行使化学气相沉积(CVD)法,尤其是等离子体化学气相沉积法(等离子体CVD、PECVD(plasma-enhanced chemical vapor deposition),以下也简称为“等离子体CVD法”)形成,更优选行使如下的等离子体CVD法形成,即将基材配置在一对成膜辊上,在上述一对成膜辊间放电而产生等离子体。

以下,对行使将基材配置在一对成膜辊上并在上述一对成膜辊间放电而产生等离子体的等离子体CVD法在基材上形成第1阻隔层的方法进行说明。

《行使等离子体CVD法形成第1阻隔层的方法》

作为在基材的外观上形成本发明的第1阻隔层的方法,从气体阻隔性的观点考虑,优选采用等离子体CVD法。应予说明,上述等离子体CVD法可以是彭宁放电等离子体方式的等离子体CVD法。

另外,等离子体CVD法中产生等离子体时,优选在多个成膜辊之间的空间产生等离子体放电,更优选使用一对成膜辊,在该一对成膜辊上分别配置基材,在一对成膜辊间放电而产生等离子体。如许,通过使用一对成膜辊,并在该一对成膜辊上配置基材后在该一对成膜辊间放电,从而在成膜时能够将存在于一个成膜辊上的基材的外观部分成膜,同时也将存在于另一个成膜辊上的基材的外观部分成膜,能够高效地制造薄膜,而且与通常的不使用辊的等离子体CVD法相比较能够使成膜速度增倍,并且能够成膜为大致雷同结构的膜,因此能够使上述碳分布曲线中的极值至少增倍,能够高效地形成悉数知足上述条件(i)~(iii)的层。

另外,如许在一对成膜辊间放电时,优选使上述一对成膜辊的极性交替反转。并且,作为如许的等离子体CVD法中使用的成膜气体,优选含有有机硅化合物和氧,该成膜气体中的氧的含量优选低于将上述成膜气体中的悉数上述有机硅化合物完全氧化所需的理论氧量。另外,本发明的气体阻隔性膜中,优选上述第1阻隔层为行使延续的成膜工艺形成的层。

另外,本发明的气体阻隔性膜,从生产率的观点考虑,优选以卷对卷方式在上述基材的外观上形成上述第1阻隔层。另外,作为行使如许的等离子体CVD法制造第1阻隔层时可使用的装配,没有分外限定,优选为具备至少一对成膜辊和等离子体电源且可在上述一对成膜辊间放电的构成的装配,例如,使用图2所示的制造装配时,也可以行使等离子体CVD法并以卷对卷方式制造。

以下,参照图2对行使等离子体CVD法形成第1阻隔层的方法进行更详细的说明,该等离子体CVD法是将基材配置在一对成膜辊上,并在上述一对成膜辊间放电而产生等离子体。应予说明,图2是透露表现为了行使本制造方法制造第1阻隔层而能够优选使用的制造装配的一个例子的示意图。另外,以下的说明和附图中,对雷同或者相称的要素标注雷同的符号,省略重复的说明。

图2所示的制造装配31具备送出辊32、输送辊33、34、35、36、成膜辊39、40、气体供应管41、等离子体产生用电源42、设置在成膜辊39和40的内部的磁场产生装配43、44以及卷取辊45。另外,如许的制造装配中,至少成膜辊39、40、气体供应管41、等离子体产生用电源42、磁场产生装配43、44配置在省略了图示的真空腔室内。并且,如许的制造装配31中上述真空腔室与省略了图示的真空泵连接,行使该真空泵能够适当地调整真空腔室内的压力。

如许的制造装配中,为了使一对成膜辊(成膜辊39和成膜辊40)作为一对的对置电极发挥功能,使各成膜辊分别与等离子体产生用电源42连接。因此,如许的制造装配31中,通过由等离子体产生用电源42供应电力,能够在成膜辊39与成膜辊40之间的空间放电,由此能够在成膜辊39与成膜辊40之间的空间产生等离子体。应予说明,如许,将成膜辊39和成膜辊40也作为电极使用时,可以适当地变更其材质、设计以使得也可以作为电极使用。另外,如许的制造装配中,一对成膜辊(成膜辊39和40)优选以其中间轴在雷同平面上大致平行的方式配置。通过如许配置一对成膜辊(成膜辊39和40),能够使成膜速度增倍,并且能够成膜为雷同结构的膜,因此上述碳分布曲线中的极值至少能够增倍。而且,采用如许的制造装配,能够行使CVD法在基材2的外观上形成第1阻隔层3,还能够在成膜辊39上使第1阻隔层成分沉积在基材2的外观上,同时在成膜辊40上使第1阻隔层成分堆积在基材2的外观上,因此能够在基材2的外观上高效地形成第1阻隔层。

在成膜辊39和成膜辊40的内部分别设有固定的磁场产生装配43和44以使成膜辊旋转或不旋转。

分别设在成膜辊39和成膜辊40的磁场产生装配43和44优选以如下方式配置磁极,即,磁力线不横跨设在一方的成膜辊39的磁场产生装配43与设在另一方的成膜辊40的磁场产生装配44之间,各磁场产生装配43、44形成几乎闭合的磁回路。通过设置如许的磁场产生装配43、44,能够在各成膜辊39、40的对置侧外观附近促进磁力线膨凸的磁场的形成,在该膨出部容易聚集等离子体,在能够进步成膜服从这方面优秀。

另外,分别设在成膜辊39和成膜辊40的磁场产生装配43、44在各辊轴方向具备长的跑道状的磁极,优选以一方的磁场产生装配43与另一方的磁场产生装配44相对的磁极为雷同极性的方式配置磁极。通过设置如许的磁场产生装配43、44,对于各磁场产生装配43、44,磁力线不会横跨对置的辊侧的磁场产生装配,容易沿辊轴的长度方向在面向对置空间(放电区域)的辊外观附近形成跑道状的磁场,能够将等离子体聚集在该磁场,因此在使用沿辊宽度方向卷绕的宽幅的基材2能够有用地形成作为蒸镀膜的第1阻隔层3这方面优秀。

作为成膜辊39和成膜辊40,可适当地使用公知的辊。作为如许的成膜辊39和40,从更高效地形成薄膜的观点考虑,优选使用直径雷同的成膜辊。另外,作为如许的成膜辊39和40的直径,从放电条件、腔室的空间等观点考虑,优选直径为300~1000mmφ的范围,分外优选为300~700mmφ的范围。假如成膜辊的直径为300mmφ以上,则等离子体放电空间不变小,因此生产率也不劣化,能够避免短时间内等离子体放电的悉数热量施加于基材2,能够能够削减对基材2的损伤,因而优选。另一方面,假如成膜辊的直径为1000mmφ以下,则在也包括等离子体放电空间的均匀性等在内的装配设计上,能够保持实用性,因而优选。

如许的制造装配31中,以基材2的外观彼此对置的方式,在一对成膜辊(成膜辊39和成膜辊40)上配置基材2。通过如许配置基材2,从而在成膜辊39与成膜辊40之间的对置空间进行放电而产生等离子体时,能够对存在于一对成膜辊间的基材2的各外观同时成膜。即,采用如许的制造装配,并行使等离子体CVD法,能够在成膜辊39上使第1阻隔层成分堆积在基材2的外观上,并且在成膜辊40上使第1阻隔层成分堆积,因此能够在基材2的外观上高效地形成第1阻隔层。

作为如许的制造装配中使用的送出辊32和输送辊33、34、35、36,可适当地使用公知的辊。另外,作为卷取辊45,只要能够将在基材2上形成有第1阻隔层3的气体阻隔性膜1卷取即可,没有分外限定,可适当地使用公知的辊。

另外,作为气体供应管41和真空泵,可适当地使用能够以规定的速度供应或者排出质料气体等的装配。

另外,作为气体供应机构的气体供应管41优选设置在成膜辊39与成膜辊40之间的对置空间(放电区域;成膜区域)的一方,作为真空排气机构的真空泵(未图示)优选设置在上述对置空间的另一方。通过如许配置作为气体供应机构的气体供应管41和作为真空排气机构的真空泵,能够向成膜辊39与成膜辊40之间的对置空间高效地供应成膜气体,在能够进步成膜服从这方面优秀。

此外,作为等离子体产生用电源42,可适当地使用公知的等离子体产生装配的电源。如许的等离子体产生用电源42向与其连接的成膜辊39和成膜辊40供应电力,从而能够将它们作为用于放电的对置电极使用。作为如许的等离子体产生用电源42,因为能够更高效地实施等离子体CVD,因此优选行使能够使上述一对成膜辊的极性交替反转的电源(交流电源等)。另外,作为如许的等离子体产生用电源42,因为能够更高效地实施等离子体CVD,因此更优选能够使外加电力为100W~10kW且使交流的频率为50Hz~500kHz的电源。另外,作为磁场产生装配43、44,可适当地使用公知的磁场产生装配。并且,作为基材2,除本发明中使用的基材以外,还可以使用预先形成有第1阻隔层3的基材。如许,通过使用预先形成有第1阻隔层3的基材作为基材2,还能够增长第1阻隔层3的膜厚。

通过使用如许的图2所示的制造装配31,例如,适当地调整质料气体的种类、等离子体产生装配的电极鼓的电力、真空腔室内的压力、成膜辊的直径以及膜(基材)的输送速度,能够制造本发明的第1阻隔层。即,通过使用图2所示的制造装配31,将成膜气体(质料气体等)向真空腔室内供应,同时在一对成膜辊(成膜辊39和40)间产生放电,从而使上述成膜气体(质料气体等)被等离子体分解,在成膜辊39上的基材2的外观上和成膜辊40上的基材2的外观上行使等离子体CVD法形成第1阻隔层3。此时,在成膜辊39、40的沿辊轴的长度方向面向对置空间(放电区域)的辊外观附近形成跑道状的磁场,使等离子体聚集在磁场。因此,基材2通过图2中的成膜辊39的A地点和成膜辊40的B地点时,在第1阻隔层形成碳分布曲线的极大值。与此相对,基材2通过图2中的成膜辊39的C1和C2地点以及成膜辊40的C3和C4地点时,在第1阻隔层形成碳分布曲线的极小值。因此,对于2个成膜辊,通常形成5个极值。另外,第1阻隔层的极值间的距离(碳分布曲线所具有的1个极值和与该极值邻接的极值在第1阻隔层的膜厚方向的距第1阻隔层外观的距离(L)的差的绝对值)可行使成膜辊39、40的旋转速度(基材的输送速度)调节。应予说明,进行如许的成膜时,基材2分别被送出辊32、成膜辊39等输送,由此行使卷对卷方式的延续成膜工艺在基材2的外观上形成第1阻隔层3。

作为从上述气体供应管41向对置空间供应的成膜气体(质料气体等),可单独或者混合使用2种以上的质料气体、反应气体、载气、放电气体。作为第1阻隔层3的形成中使用的上述成膜气体中的质料气体,可根据形成的第1阻隔层3的材质适当地选择使用。作为如许的质料气体,例如,可使用含有硅的有机硅化合物、含有碳的有机化合物气体。作为如许的有机硅化合物,例如可举出六甲基二硅氧烷(HMDSO)、六甲基二硅烷(HMDS)、1,1,3,3-四甲基二硅氧烷、乙烯基三甲基硅烷、甲基三甲基硅烷、六甲基二硅烷、甲基硅烷、二甲基硅烷、三甲基硅烷、二乙基硅烷、丙基硅烷、苯基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、四甲氧基硅烷(TMOS)、四乙氧基硅烷(TEOS)、苯基三甲氧基硅烷、甲基三乙氧基硅烷、八甲基环四硅氧烷。这些有机硅化合物中,从化合物的操作性和得到的第1阻隔层的气体阻隔性等特征的观点考虑,优选六甲基二硅氧烷、1,1,3,3-四甲基二硅氧烷。这些有机硅化合物可以单独使用或者组合2种以上使用。另外,作为含有碳的有机化合物气体,例如,可例示甲烷、乙烷、乙烯、乙炔。这些有机硅化合物气体、有机化合物气体根据第1阻隔层3的种类选择适当的质料气体。

另外,作为上述成膜气体,除上述质料气体以外,还可使用反应气体。作为如许的反应气体,可适当地选择使用与上述质料气体反应而成为氧化物、氮化物等无机化合物的气体。作为用于形成氧化物的反应气体,例如,可使用氧、臭氧。另外,作为用于形成氮化物的反应气体,例如,可使用氮、氨。这些反应气体可以单独使用或者组合2种以上使用,例如形成氮氧化物时,可以组合使用用于形成氧化物的反应气体和用于形成氮化物的反应气体。

作为上述成膜气体,为了将上述质料气体向真空腔室内供应,根据必要,可以使用载气。并且,作为上述成膜气体,为了产生等离子体放电,根据必要,可以使用放电用气体。作为如许的载气和放电用气体,可适当地使用公知的气体,例如,可使用氦、氩、氖、氙等有数气体;氢。

如许的成膜气体含有质料气体和反应气体时,作为质料气体与反应气体的比率,优选反应气体的比率与为了使质料气体与反应气体完全反应而理论上所需的反应气体的量的比率相比,不过量太多。通过使反应气体的比率不过量太多,从而在行使形成的第1阻隔层3能够得到优秀的阻隔性、耐弯曲性这方面优秀。另外,上述成膜气体含有上述有机硅化合物和氧时,优选为将上述成膜气体中的悉数上述有机硅化合物完全氧化所需的理论氧量以下。

以下,作为上述成膜气体,使用含有作为质料气体的六甲基二硅氧烷(有机硅化合物、HMDSO、(CH3)6Si2O)和作为反应气体的氧(O2)的气体,列举制造硅-氧系的薄膜的情况为例,对成膜气体中的质料气体与反应气体的优选比率等进行更详细的说明。

行使等离子体CVD使含有作为质料气体的六甲基二硅氧烷(HMDSO、(CH3)6Si2O)和作为反应气体的氧(O2)的成膜气体反应而制造硅-氧系的薄膜时,由该成膜气体引起下述反应式1透露表现的反应,生成二氧化硅。

(CH3)6Si2O+12O2→6CO2+9H2O+2SiO2…反应式1

如许的反应中,将六甲基二硅氧烷1摩尔完全氧化所需的氧量为12摩尔。因此,成膜气体中,相对于六甲基二硅氧烷1摩尔含有12摩尔以上的氧而使其完全反合时,形成均匀的二氧化硅膜(不存在碳分布曲线),因此无法形成知足悉数上述条件(i)~(iii)的第1阻隔层。因此,本发明中,形成第1阻隔层时,为了使上述反应式1的反应不完全进行,优选相对于六甲基二硅氧烷1摩尔,使氧量少于化学计量比的12摩尔。应予说明,现实的等离子体CVD室内的反应中,因为质料的六甲基二硅氧烷和反应气体的氧从气体供应部向成膜区域供应而成膜,所以即便反应气体的氧的摩尔量(流量)为质料的六甲基二硅氧烷的摩尔量(流量)的12倍的摩尔量(流量),实际中也无法完全进行反应,认为使氧的含量相对于化学计量比多许多地供应,反应才首次完结(例如,为了行使CVD完全氧化而得到氧化硅,偶然使氧的摩尔量(流量)为质料的六甲基二硅氧烷的摩尔量(流量)的20倍以上程度)。因此,氧的摩尔量(流量)相对于质料的六甲基二硅氧烷的摩尔量(流量)优选为化学计量比即12倍量以下(更优选为10倍以下)的量。通过以如许的比含有六甲基二硅氧烷和氧,从而未被完全氧化的六甲基二硅氧烷中的碳原子、氢原子进入第1阻隔层中,能够形成知足悉数上述条件(i)~(iii)的第1阻隔层,得到的气体阻隔性膜能够发挥优秀的气体阻隔性和耐弯曲性。应予说明,从用于有机EL元件、太阳能电池等这类必要透明性的设备用的挠性基板的观点考虑,成膜气体中的氧的摩尔量(流量)相对于六甲基二硅氧烷的摩尔量(流量)的下限优选为比六甲基二硅氧烷的摩尔量(流量)多0.1倍的量,更优选为多0.5倍的量。

另外,真空腔室内的压力(真空度)可根据质料气体的种类等适当地调整,优选为0.5Pa~50Pa的范围。

另外,如许的等离子体CVD法中,为了在成膜辊39与成膜辊40之间放电而对与等离子体产生用电源42连接的电极鼓(本实施方式中,设置于成膜辊39和40)外加的电力可根据质料气体的种类、真空腔室内的压力等适当地调整,因此不能一概而论,但优选为0.1~10kW的范围。假如如许的外加电力为100W以上,则能够充分克制颗粒产生,另一方面,假如为10kW以下,则能够克制成膜时产生的热量,能够克制成膜时的基材外观的温度上升。因此能够在基材不产生热损失的情况下防止成膜时产生褶皱,在这方面是优秀的。

基材2的输送速度(生产线速度)可根据质料气体的种类、真空腔室内的压力等适当地调整,优选为0.25~100m/min的范围,更优选为0.5~20m/min的范围。假如生产线速度为0.25m/min以上,则能够有用克制基材产生由热引起的褶皱。另一方面,假如为100m/min以下,则能够在不会损害生产率的情况下确保作为第1阻隔层的充分的膜厚,在这方面是优秀的。

如上所述,作为本实施方式的更优选的方式,其特性在于,将本发明的第1阻隔层行使使用了图2所示的具有对置辊电极的等离子体CVD装配(卷对卷方式)的等离子体CVD法进行成膜。这是因为在使用具有对置辊电极的等离子体CVD装配(卷对卷方式)进行批量生产时,能够高效地制造挠性(弯曲性)优秀且兼得机械强度、尤其是卷对卷方式输送时的耐久性和阻隔性能的第1阻隔层。如许的制造装配在能够低廉且容易地批量生产太阳能电池、电子部件等中使用的要求对温度转变具有耐久性的气体阻隔性膜这方面也优秀。

<涂布法>

本发明的第1阻隔层可以用如下方法形成,即对涂布含有无机化合物的液体、优选含有硅化合物的液体形成的涂膜进行改性处理而形成的方法(涂布法)。以下,列举将硅化合物作为无机化合物的例子进行说明,但上述无机化合物不限于硅化合物。

(硅化合物)

作为上述硅化合物,只要能够制备含有硅化合物的涂布液就没有分外限制。

详细而言,例如可举出全氢聚硅氮烷、有机聚硅氮烷、倍半硅氧烷、四甲基硅烷、三甲基甲氧基硅烷、二甲基二甲氧基硅烷、甲基三甲氧基硅烷、三甲基乙氧基硅烷、二甲基二乙氧基硅烷、甲基三乙氧基硅烷、四甲氧基硅烷、四甲氧基硅烷、六甲基二硅氧烷、六甲基二硅氮烷、1,1-二甲基-1-硅杂环丁烷、三甲基乙烯基硅烷、甲氧基二甲基乙烯基硅烷、三甲氧基乙烯基硅烷、乙基三甲氧基硅烷、二甲基二乙烯基硅烷、二甲基乙氧基乙炔基硅烷、二乙酰氧基二甲基硅烷、二甲氧基甲基-3,3,3-三氟丙基硅烷、3,3,3-三氟丙基三甲氧基硅烷、芳基三甲氧基硅烷、乙氧基二甲基乙烯基硅烷、芳基氨基三甲氧基硅烷、N-甲基-N-三甲基甲硅烷基乙酰胺、3-氨基丙基三甲氧基硅烷、甲基三乙烯基硅烷、二乙酰氧基甲基乙烯基硅烷、甲基三乙酰氧基硅烷、芳氧基二甲基乙烯基硅烷、二乙基乙烯基硅烷、丁基三甲氧基硅烷、3-氨基丙基二甲基乙氧基硅烷、四乙烯基硅烷、三乙酰氧基乙烯基硅烷、四乙酰氧基硅烷、3-三氟乙酰氧基丙基三甲氧基硅烷、二芳基二甲氧基硅烷、丁基二甲氧基乙烯基硅烷、三甲基-3-乙烯基硫丙基硅烷、苯基三甲基硅烷、二甲氧基甲基苯基硅烷、苯基三甲氧基硅烷、3-丙烯酰氧基丙基二甲氧基甲基硅烷、3-丙烯酰氧基丙基三甲氧基硅烷、二甲基异戊氧基乙烯基硅烷、2-芳氧基乙基硫甲氧基三甲基硅烷、3-环氧丙氧基丙基三甲氧基硅烷、3-芳基氨基丙基三甲氧基硅烷、己基三甲氧基硅烷、十七氟癸基三甲氧基硅烷、二甲基乙氧基苯基硅烷、苯甲酰氧基三甲基硅烷、3-甲基丙烯酰氧基丙基二甲氧基甲基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-异氰酸酯基丙基三乙氧基硅烷、二甲基乙氧基-3-环氧丙氧基丙基硅烷、二丁氧基二甲基硅烷、3-丁基氨基丙基三甲基硅烷、3-二甲基氨基丙基二乙氧基甲基硅烷、2-(2-氨基乙基硫乙基)三乙氧基硅烷、双(丁基氨基)二甲基硅烷、二乙烯基甲基苯基硅烷、二乙酰氧基甲基苯基硅烷、二甲基对甲苯基乙烯基硅烷、对苯乙烯基三甲氧基硅烷、二乙基甲基苯基硅烷、苄基二甲基乙氧基硅烷、二乙氧基甲基苯基硅烷、癸基甲基二甲氧基硅烷、二乙氧基-3-环氧丙氧基丙基甲基硅烷、辛氧基三甲基硅烷、苯基三乙烯基硅烷、四芳氧基硅烷、十二烷基三甲基硅烷、二芳基甲基苯基硅烷、二苯基甲基乙烯基硅烷、二苯基乙氧基甲基硅烷、二乙酰氧基二苯基硅烷、二苄基二甲基硅烷、二芳基二苯基硅烷、十八烷基三甲基硅烷、甲基十八烷基二甲基硅烷、二十二烷基甲基二甲基硅烷、1,3-二乙烯基-1,1,3,3-四甲基二硅氧烷、1,3-二乙烯基-1,1,3,3-四甲基二硅氮烷、1,4-双(二甲基乙烯基甲硅烷基)苯、1,3-双(3-乙酰氧基丙基)四甲基二硅氧烷、1,3,5-三甲基-1,3,5-三乙烯基环三硅氧烷、1,3,5-三(3,3,3-三氟丙基)-1,3,5-三甲基环三硅氧烷、八甲基环四硅氧烷、1,3,5,7-四乙氧基-1,3,5,7-四甲基环四硅氧烷、十甲基环五硅氧烷等。这些硅化合物可以单独使用或者组合2种以上使用。

作为上述倍半硅氧烷,例如可举出Mayaterials制Q8系列和不含有机基团的氢化倍半硅氧烷等。

其中,从成膜性、裂缝等缺陷少、残留有机物少的观点考虑,优选全氢聚硅氮烷、有机聚硅氮烷等聚硅氮烷;倍半硅氧烷等聚硅氧烷等,因为气体阻隔性能高、在弯曲时和高温高湿条件下也能够维持阻隔性能,因此更优选聚硅氮烷,分外优选全氢聚硅氮烷。

聚硅氮烷是指具有硅-氮键的聚合物,是具有Si-N、Si-H、N-H等键的SiO2、Si3N4和两者的中心固溶体SiOxNy等陶瓷前体无机聚合物。

详细而言,聚硅氮烷优选具有下述的结构。

通式(I):

-[Si(R1)(R2)-N(R3)]n-

上述通式(I)中,R1、R2和R3各自自力地为氢原子、庖代或非庖代的烷基、芳基、乙烯基或者(三烷氧基甲硅烷基)烷基。此时,R1、R2和R3各自可以雷同或者不同。这里,作为烷基,可举出碳原子数1~8的直链、支链或者环状的烷基。更详细而言,可举出甲基、乙基、正丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、正戊基、异戊基、新戊基、正己基、正庚基、正辛基、2-乙基己基、环丙基、环戊基、环己基等。另外,作为芳基,可举出碳原子数6~30的芳基。更详细而言,可举出苯基、联苯基、三联苯基等非稠合烃基;戊搭烯基(pentalenyl group)、茚基、萘基、薁基、庚搭烯基(heptalenyl group)、亚联苯基、芴基、苊烯基、七曜烯基、苊基、非那烯基、菲基、蒽基、荧蒽基、醋菲烯基(acephenanthrylenyl group)、醋蒽烯基(aceanthrylenyl group)、苯并[9,10]菲基、芘基、基、并四苯基等稠合多环烃基。作为(三烷氧基甲硅烷基)烷基,可举出具有被碳原子数1~8的烷氧基庖代的甲硅烷基的碳原子数1~8的烷基。更详细而言,可举出3-(三乙氧基甲硅烷基)丙基、3-(三甲氧基甲硅烷基)丙基等。根据情况而存在于上述R1~R3的庖代基没有分外限定,例如,有烷基、卤素原子、羟基(-OH)、巯基(-SH)、氰基(-CN)、磺基(-SO3H)、羧基(-COOH)、硝基(-NO2)等。应予说明,根据情况存在的庖代基与庖代的R1~R3并不雷同。例如,R1~R3为烷基时,不会进一步被烷基庖代。其中,优选R1、R2和R3为氢原子、甲基、乙基、丙基、异丙基、丁基、异丁基、叔丁基、苯基、乙烯基、3-(三乙氧基甲硅烷基)丙基或者3-(三甲氧基甲硅烷基)丙基。

另外,上述通式(I)中,n为整数,n优选以具有通式(I)透露表现的结构的聚硅氮烷具有150~150000g/摩尔的数均分子量的方式确定。

具有上述通式(I)透露表现的结构的化合物中,优选的方式之一是R1、R2和R3悉数为氢原子的全氢聚硅氮烷。

或者,作为聚硅氮烷,具有下述通式(II)透露表现的结构。

通式(II):

-[Si(R1’)(R2’)-N(R3’)]n’-[Si(R4’)(R5’)-N(R6’)]p-

上述通式(II)中,R1’、R2’、R3’、R4’、R5’和R6’各自自力地为氢原子、庖代或非庖代的烷基、芳基、乙烯基或者(三烷氧基甲硅烷基)烷基。此时,R1’、R2’、R3’、R4’、R5’和R6’各自可以雷同或者不同。上述的庖代或非庖代的烷基、芳基、乙烯基或者(三烷氧基甲硅烷基)烷基与上述通式(I)的定义雷同,省略说明。

另外,上述通式(II)中,n’和p为整数,n’和p优选以具有通式(II)透露表现的结构的聚硅氮烷具有150~150000g/摩尔的数均分子量的方式确定。应予说明,n’和p可以雷同或者不同。

上述通式(II)的聚硅氮烷中,优选R1’、R3’和R6’分别透露表现氢原子、R2’、R4’和R5’分别透露表现甲基的化合物;R1’、R3’和R6’分别透露表现氢原子、R2’、R4’分别透露表现甲基、R5’透露表现乙烯基的化合物;R1’、R3’、R4’和R6’分别透露表现氢原子、R2’和R5’分别透露表现甲基的化合物。

或者,作为聚硅氮烷,具有下述通式(III)透露表现的结构。

通式(III):

-[Si(R1”)(R2”)-N(R3”)]n”-[Si(R4”)(R5”)-N(R6”)]p-[Si(R7”)(R8”)-N(R9”)]q-

|

上述通式(III)中,R1”、R2”、R3”、R4”、R5”、R6”、R7”、R8”和R9”各自自力地为氢原子、庖代或非庖代的烷基、芳基、乙烯基或者(三烷氧基甲硅烷基)烷基。此时,R1”、R2”、R3”、R4”、R5”、R6”、R7”、R8”和R9”各自可以雷同或者不同。上述的庖代或非庖代的烷基、芳基、乙烯基或者(三烷氧基甲硅烷基)烷基与上述通式(I)的定义雷同,因此省略说明。 另外,上述通式(III)中,n”、p”和q为整数,n”、p”和q优选以具有通式(III)透露表现的结构的聚硅氮烷具有150~150000g/摩尔的数均分子量的方式确定。应予说明,n”、p”和q可以雷同或者不同。 上述通式(III)的聚硅氮烷中,优选R1”、R3”和R6”分别透露表现氢原子、R2”、R4”、R5”和R8”分别透露表现甲基、R9”透露表现(三乙氧基甲硅烷基)丙基、R7”透露表现烷基或者氢原子的化合物。 另一方面,与该Si键合的氢原子部分的一部分被烷基等庖代的有机聚硅氮烷通过具有甲基等烷基而具有如下好处:改善与作为基底的基材的粘合性,且能够使硬且脆的由聚硅氮烷构成的陶瓷膜具有韧性,即便进一步增长(平均)膜厚时也能克制裂缝的产生。因此,可根据用途适当地选择这些全氢聚硅氮烷和有机聚硅氮烷,也可以混合使用。 推测全氢聚硅氮烷为存在直链结构和以6和8元环为中间的环结构的结构。其分子量以数均分子量(Mn)计约为600~2000左右(聚苯乙烯换算),有液体或者固体的物质,其状况根据分子量而不同。 聚硅氮烷以消融于有机溶剂的溶液状况出售,可以将市售品直接用作第1阻隔层形成用涂布液。作为聚硅氮烷溶液的市售品,可举出AZ Electronic Materials株式会社制的AQUAMICA(注册商标)NN120-10、NN120-20、NAX120-20、NN110、NN310、NN320、NL110A、NL120A、NL120-20、NL150A、NP110、NP140、SP140等。 作为本发明中可使用的聚硅氮烷的其它例子,不限于以下例子,例如可举出使上述聚硅氮烷与烷氧基硅反应而得的烷氧基硅加成聚硅氮烷(日本特开平5-238827号公报)、与缩水甘油反应而得的缩水甘油加成聚硅氮烷(日本特开平6-122852号公报)、与醇反应而得的醇加成聚硅氮烷(日本特开平6-240208号公报)、与金属羧酸盐反应而得的金属羧酸盐加成聚硅氮烷(日本特开平6-299118号公报)、与含有金属的乙酰丙酮配合物反应而得的乙酰丙酮配合物加成聚硅氮烷(日本特开平6-306329号公报)、添加金属微粒而得的金属微粒添加聚硅氮烷(日本特开平7-196986号公报)等在低温发生陶瓷化的聚硅氮烷。 使用聚硅氮烷时,作为改性处理前的第1阻隔层中的聚硅氮烷的含有率,将第1阻隔层的总重量设为100重量%时,可为100重量%。另外,第1阻隔层含有聚硅氮烷以外的化合物时,层中的聚硅氮烷的含有率优选为10重量%~99重量%,更优选为40重量%~95重量%,分外优选为70重量%~95重量%。 如上所述的第1阻隔层的行使涂布法的形成方法没有分外限定,可采用公知的方法,但优选如下方法,即行使公知的湿式涂布方法涂布在有机溶剂中含有硅化合物和根据必要的催化剂的第1阻隔层形成用涂布液,使该溶剂蒸发除去,接着,进行改性处理。 (第1阻隔层形成用涂布液) 作为用于制备第1阻隔层形成用涂布液的溶剂,只要能够消融硅化合物就没有分外限定,优选不含容易与硅化合物反应的水和反应性基团(例如,羟基或者氨基等)、对硅化合物表现惰性的有机溶剂,更优选非质子性的有机溶剂。详细而言,作为溶剂,可举出非质子性溶剂;例如,戊烷、己烷、环己烷、甲苯、二甲苯、Solvesso、萜烯等脂肪族烃、脂环式烃、芳香族烃等烃溶剂;二氯甲烷、三氯乙烷等卤代烃溶剂;乙酸乙酯、乙酸丁酯等酯类;丙酮、甲基乙基酮等酮类;二丁醚、二烷、四氢呋喃等脂肪族醚、脂环式醚等醚类:例如,四氢呋喃、二丁醚、单-和聚烷撑二醇二烷基醚(二甘醇二甲醚类)等。上述溶剂根据硅化合物的消融度、溶剂的蒸发速度等目的选择,可以单独使用或者以2种以上的混合物的形态使用。 第1阻隔层形成用涂布液中的硅化合物的浓度没有分外限定,根据层的膜厚、涂布液的适用期而不同,优选为1~80重量%,更优选为5~50重量%,分外优选为10~40重量%。 为了促进改性,优选第1阻隔层形成用涂布液含有催化剂。作为可用于本发明的催化剂,优选碱性催化剂,分外是可举出N,N-二乙基乙醇胺、N,N-二甲基乙醇胺、三乙醇胺、三乙胺、3-吗啉基丙胺、N,N,N’,N’-四甲基-1,3-二氨基丙烷、N,N,N’,N’-四甲基-1,6-二氨基己烷等胺催化剂,乙酰丙酮铂等铂化合物、丙酸钯等钯化合物、乙酰丙酮铑等铑化合物等金属催化剂,N-杂环式化合物。其中,优选使用胺催化剂。作为此时添加的催化剂的浓度,以硅化合物为基定时,优选为0.1~10重量%,更优选为0.5~7重量%的范围。通过使催化剂添加量为该范围,能够避免反应剧烈进行而引起的过量的硅烷醇形成和膜密度的降低、膜缺陷的增大等。 第1阻隔层形成用涂布液根据必要可以使用下述列举的添加剂。例如,纤维素醚类、纤维素酯类:例如乙基纤维素、硝基纤维素、乙酸纤维素、乙酸丁酸纤维素等;自然树脂:例如橡胶、松香树脂等;合成树脂:例如聚合树脂等;缩合树脂:例如氨基塑料、分外是尿素树脂、三聚氰胺甲醛树脂、醇酸树脂、丙烯酸树脂、聚酯或改性聚酯、环氧化物、聚异氰酸酯或封闭型聚异氰酸酯、或者聚硅氧烷等。 |

|

|

另外,如日本特开2005-231039号公报所记载,第1阻隔层的形成可采用溶胶-凝胶法。行使溶胶-凝胶法形成第1阻隔层时使用的涂布液优选含有硅化合物以及聚乙烯醇系树脂和乙烯·乙烯醇共聚物中的至少1种。此外,优选涂布液含有溶胶-凝胶法催化剂、酸、水和有机溶剂。溶胶-凝胶法中,通过使用如许的涂布液进行缩聚而得到第1阻隔层。作为硅化合物,优选使用通式RAOSi(ORB)p透露表现的醇盐。这里,RA和RB各自自力地透露表现碳原子数1~20的烷基,O透露表现0以上的整数,p透露表现1以上的整数。作为上述的烷氧基硅烷的详细例,例如,可使用四甲氧基硅烷(Si(OCH3)4)、四乙氧基硅烷(Si(OC2H5)4)、四丙氧基硅烷(Si(OC3H7)4)、四丁氧基硅烷(Si(OC4H9)4)等。涂布液中,组合使用聚乙烯醇系树脂和乙烯·乙烯醇共聚物时,作为各自的配合比例,以重量比计,优选聚乙烯醇系树脂:乙烯·乙烯醇共聚物=10:0.05~10:6。另外,聚乙烯醇系树脂和/或乙烯·乙烯醇共聚物的涂布液中的含量相对于上述的硅化合物的合计量100重量份优选为5~500重量份的范围,更优选为20~200重量份。作为聚乙烯醇系树脂,一样平常可使用将聚乙酸乙烯酯皂化而得的物质。作为上述的聚乙烯醇系树脂,乙酸基残留数十%的部分皂化聚乙烯醇系树脂、乙酸基不残留的完全皂化聚乙烯醇、或者OH基被改性的改性聚乙烯醇系树脂均可。作为聚乙烯醇系树脂的详细例,可使用KURARAY株式会社制的KURARAY POVAL(注册商标)、日本合成化学工业株式会社制的GOHSENOL(注册商标)等。另外,本发明中,作为乙烯·乙烯醇共聚物,可使用乙烯和乙酸乙烯酯的共聚物的皂化物,即将乙烯-乙酸乙烯酯无规共聚物皂化而得的物质。详细而言,从乙酸基残留数十摩尔%的部分皂化物到乙酸基仅残留数摩尔%或者乙酸基不残留的完全皂化物均包括,没有分外限制,但从气体阻隔性的观点考虑,优选的皂化度优选为80摩尔%以上,更优选为90摩尔%以上,进一步优选为95摩尔%以上。另外,优选使用上述的乙烯·乙烯醇共聚物中的来自乙烯的重复单元的含量(以下也称为“乙烯含量”)通常为0~50摩尔%、优选为20~45摩尔%的物质。作为上述的乙烯·乙烯醇共聚物的详细例,可使用KURARAY株式会社制EVAL(注册商标)EP-F101(乙烯含量:32摩尔%)、日本合成化学工业株式会社制SOARNOL(注册商标)D2908(乙烯含量:29摩尔%)等。作为溶胶-凝胶法催化剂,重要是缩聚催化剂,使用与水实质上不溶且可溶于有机溶剂的叔胺。详细而言,例如,可使用N,N-二甲基苄胺、三丙胺、三丁胺、三戊胺等。另外,作为酸,可举出用作上述溶胶-凝胶法的催化剂、重要是用于醇盐、硅烷偶联剂等的水解的催化剂的酸。作为上述的酸,例如,可使用硫酸、盐酸、硝酸等无机酸以及乙酸、酒石酸等有机酸等。并且,涂布液中,相对于上述的醇盐的合计摩尔量1摩尔,优选含有0.1~100摩尔、更优选含有0.8~2摩尔的比例的水。

作为溶胶-凝胶法的涂布液所使用的有机溶剂,例如,可使用甲醇、乙醇、正丙醇、异丙醇、正丁醇等。另外,可溶于溶剂中的乙烯·乙烯醇共聚物例如可使用以SOARNOL(注册商标,日本合成化学工业株式会社制)的商品名市售的物质。此外,还可以向溶胶-凝胶法的涂布液中添加例如硅烷偶联剂等。

(涂布第1阻隔层形成用涂布液的方法)

作为涂布第1阻隔层形成用涂布液的方法,可采用一向以来公知的适当的湿式涂布方法。作为详细例,可举出旋涂法、辊涂法、流涂法、喷墨法、喷涂法、印刷法、浸涂法、流延成膜法、棒涂法、凹版印刷法等。

涂布厚度可根据目的适当地设定。例如,第1阻隔层每1层的涂布厚度,优选干燥后的厚度为10nm~10μm左右,更优选为15nm~1μm,进一步优选为20~500nm。假如膜厚为10nm以上则能够得到充分的阻隔性,假如为10μm以下,则层形成时能够得到稳固的涂布性,并且能够实现高的光线透射性。

将涂布液涂布后,优选使涂膜干燥。通过将涂膜干燥,能够除去涂膜中含有的有机溶剂。此时,可以将涂膜中含有的有机溶剂悉数干燥,也可以残留一部分。即便残留一部分的有机溶剂时,也可得到适宜的第1阻隔层。应予说明,残留的溶剂可在之后被除去。

涂膜的干燥温度根据使用的基材而不同,优选为50~200℃。例如,使用玻璃化变化温度(Tg)为70℃的聚对苯二甲酸乙二醇酯基材作为基材时,优选干燥温度考虑热引起的基材的变形等而设定在150℃以下。上述温度可通过使用热板、烘箱、炉等设定。干燥时间优选设定成短时间,例如,干燥温度为150℃时优选设定在30分钟以内。另外,干燥气氛可以是大气气氛下、氮气氛下、氩气氛下、真空气氛下、控制氧浓度的减压气氛劣等任意的条件。

对于涂布第1阻隔层形成用涂布液而得的涂膜,在改性处理前或者改性处理中可包括除去水分的工序。作为除去水分的方法,优选维持低湿度环境而除湿的方式。低湿度环境的湿度根据温度而转变,因此温度和湿度的关系通过露点温度的规定而示出优选的方式。优选的露点温度为4℃以下(温度25℃/湿度25%),更优选的露点温度为-5℃(温度25℃/湿度10%)以下,维持的时间优选根据第1阻隔层的膜厚适当地设定。第1阻隔层的膜厚为1.0μm以下的条件下,优选露点温度为-5℃以下,维持的时间为1分钟以上。应予说明,露点温度的下限没有分外限定,通常为-50℃以上,优选为-40℃以上。从促进向硅烷醇转化的第1阻隔层的脱水反应的观点考虑,优选在改性处理前或者改性处理中进行除去水分的工序。

<行使涂布法形成的第1阻隔层的改性处理>

本发明中的行使涂布法形成的第1阻隔层的改性处理是指硅化合物向氧化硅或者向氮氧化硅等的转化反应,详细而言是指形成对本发明的气体阻隔性膜团体呈现气体阻隔性有帮助的程度的无机薄膜的处理。

硅化合物向氧化硅或者向氮氧化硅等的转化反应可适当地选择使用公知的方法。作为改性处理,详细而言,可举出等离子体处理、紫外线照射处理、加热处理。但是,行使加热处理进行改性时,因为通过硅化合物的庖代反应形成氧化硅膜或者氮氧化硅层必要450℃以上的高温,所以塑料等挠性基板难以适应。因此,优选热处理与其它的改性处理组合进行。

因此,作为改性处理,从适应塑料基板如许的观点考虑,优选行使在更低温度下可进行转化反应的等离子体处理、紫外线照射处理的转化反应。

(等离子体处理)

本发明中,可作为改性处理使用的等离子体处理可采用公知的方法,可优推举出大气压等离子体处理等。在大气压附近进行等离子体CVD处理的大气压等离子体CVD法与真空下的等离子体CVD法相比,不必要控制在减压下,不仅生产率高,而且等离子体密度为高密度,因此成膜速度快,并且与通常的CVD法的条件相比较,在大气压下如许的高压力条件下,气体的平均自由工序特别很是短,因此可得到极为均质的膜。

进行大气压等离子体处理时,作为放电气体,使用氮气或者含有长周期型元素周期表的第18族原子的气体,详细而言,使用氦、氖、氩、氪、氙、氡等。其中优选使用氮、氦、氩,分外是氮成本低,因而优选。

(加热处理)

通过与其它的改性处理、优选后述的准分子照射处理等组合而对含有硅化合物的涂膜进行加热处理,能够高效地进行改性处理。

另外,使用溶胶-凝胶法形成层时,优选采用加热处理。作为加热条件,优选为50~300℃,更优选为70~200℃的温度,优选为0.005~60分钟,更优选为0.01~10分钟,通过进行加热·干燥,进行缩合而能够形成第1阻隔层。

作为加热处理,例如可举出使基材与加热块等发热体接触,通过热传导而加热涂膜的方法;行使电阻丝等外部加热器加热气氛的方法;IR加热器如许的行使红外区域的光的方法等,没有分外限制。另外,可适当地选择能够维持含有硅化合物的涂膜的平滑性的方法。

作为加热处理时的涂膜的温度,优选适当地调整在50~250℃的范围,更优选为50~120℃的范围。

另外,作为加热时间,优选1秒~10小时的范围,更优选10秒~1小时的范围。

(紫外线照射处理)

作为改性处理的方法之一,优选行使紫外线照射的处理。行使紫外线(与紫外光意思雷同)生成的臭氧、活性氧原子具有高的氧化能力,能够以低温形成具有高致密性和绝缘性的氧化硅膜或者氮氧化硅膜。

行使该紫外线照射,基材被加热,有助于陶瓷化(二氧化硅转化)的O2和H2O、紫外线吸取剂、聚硅氮烷自身被激发而活化,因此激发聚硅氮烷,促进聚硅氮烷的陶瓷化,另外得到的第1阻隔层更加致密。紫外线照射只要在涂膜形成后,则在任何时刻实施都有用。

紫外线照射处理中,也可以使用常用的任意的紫外线产生装配。

应予说明,本发明中提及的紫外线一样平常是指具有10~400nm的波长的电磁波,但进行后述的真空紫外线(10~200nm)处理以外的紫外线照射处理时,优选使用210~375nm的紫外线。

紫外线的照射优选在担载被照射的第1阻隔层的基材不受损的范围内设定照射强度、照射时间。

以使用塑料膜作为基材的情况为例,例如,可以使用2kW(80W/cm×25cm)的灯,以基材外观的强度成为20~300mW/cm2、优选成为50~200mW/cm2的方式设定基材-紫外线照射灯间的距离,进行0.1秒~10分钟的照射。

一样平常而言,假如紫外线照射处理时的基材温度变成150℃以上,则为塑料膜等时,基材变形或者其强度劣化等基材的特征受损。然而,为聚酰亚胺等耐热性高的膜时,能够在更高温度下进行改性处理。因此,作为该紫外线照射时的基材温度,一样平常没有上限,本领域技术人员可根据基材的种类适当地设定。另外,紫外线照射气氛没有分外限定,可以在空气中实施。

作为如许的紫外线的产生机构,例如可举出金属卤化物灯、高压汞灯、低压汞灯、氙弧灯、碳弧灯、准分子灯(172nm、222nm、308nm的单一波长,例如USHIO株式会社制、M.D.COM株式会社制等)、UV光激光等,没有分外限制。另外,对第1阻隔层照射所产生的紫外线时,从进步服从和实现均匀的照射的观点考虑,优选使来自产生源的紫外线被反射板反射后照射到第1阻隔层。

紫外线照射采用分批处理或延续处理均合适,可根据使用的基材的外形适当地选定。例如,分批处理时,可以将外观具有第1阻隔层的层叠体用具备如上所述的紫外线产生源的紫外线烧制炉处理。紫外线烧制炉自己通常是已知的,例如,可使用Eyegraphics株式会社制的紫外线烧制炉。另外,外观具有第1阻隔层的层叠体为长条膜状时,可以边输送它边在具备如上所述的紫外线产生源的干燥区域延续照射紫外线来使其陶瓷化。紫外线照射所需的时间根据使用的基材、第1阻隔层的组成、浓度而定,一样平常为0.1秒~10分钟,优选为0.5秒~3分钟。

(真空紫外线照射处理:准分子照射处理)

本发明中,最优选的改性处理方法是行使真空紫外线照射的处理(准分子照射处理)。行使真空紫外线照射的处理是指如下的方法,即使用比聚硅氮烷化合物内的原子间键合力大的100~200nm的光能,优选使用100~180nm波长的光能,行使被称为光子工序的仅有光子的作用,直接切断原子的键合同时行使活性氧、臭氧进行氧化反应,由此在较低温(约200℃以下)下,进行氧化硅膜的形成。应予说明,进行准分子照射处理时,优选如上所述并用热处理,此时的热处理条件的详细内容如上所述。

本发明中的放射线源只要产生100~180nm波长的光即可,优选在约172nm具有最大放射的准分子辐射器(例如,Xe准分子灯)、在约185nm具有亮线的低压汞蒸气灯和具有230nm以下的波长成分的中压和高压汞蒸气灯、以及在约222nm具有最大放射的准分子灯。

其中,因为Xe准分子灯以单一波长放射波长短的172nm的紫外线,所以发光服从优秀。因为该光的氧的吸取系数大,所以用微量的氧就能够产生高浓度的自由基氧原子种、臭氧。

另外,已知波长短的172nm的光能使有机物的键解离的能力高。行使该活性氧、臭氧和紫外线放射所具有的高能量,能够在短时间内实现聚硅氮烷涂膜的改性。

因为准分子灯的光产生服从高,所以以低的电力投入就能够点亮。另外,具有如下特性:不发出成为因光引起的温度上升的紧张因素的长波长的光,因为在紫外线区域即以短波长照射能量,所以能够克制照射对象物的外观温度的上升。因此,适合容易受热的影响的PET等挠性膜材料。

紫外线照射时的反应必要氧,因为真空紫外线有氧的吸取,所以紫外线照射工序的服从容易降低,优选真空紫外线的照射在氧浓度和水蒸气浓度尽量低的状况下进行。即,真空紫外线照射时的氧浓度优选为10~20000体积ppm,更优选为50~10000体积ppm。另外,转化工序间的水蒸气浓度优选为1000~4000体积ppm的范围。

作为真空紫外线照射时使用的知足照射气氛的气体,优选干燥惰性气体,从成本的观点考虑,分外优选为干燥氮气。氧浓度的调整可通过测量向照射库内导入的氧气、惰性气体的流量,改变流量比来调整。

真空紫外线照射工序中,聚硅氮烷涂膜所受到的涂膜面的该真空紫外线的照度优选为1mW/cm2~10W/cm2,更优选为30mW/cm2~200mW/cm2,进一步优选为50mW/cm2~160mW/cm2。低于1mW/cm2时,改性服从可能大幅降低,假如超过10W/cm2,则涂膜可能产生烧蚀、或者对基材造成损伤。

涂膜面的真空紫外线的照射能量的量(照射量)优选为10~10000mJ/cm2,更优选为100~8000mJ/cm2,进一步优选为200~6000mJ/cm2。低于10mJ/cm2时,改性可能不充分,假如超过10000mJ/cm2,则忧虑因过度改性引起的裂缝产生、发生基材的热变形。

另外,改性所使用的真空紫外光可以行使由含有CO、CO2和CH4的至少一种的气体(以下,也称为含碳气体)形成的等离子体产生。并且,含碳气体可以单独使用,但优选作为以有数气体或者H2为主气体、少量添加含碳气体而得的混合气体使用。作为等离子体的生成方式,可举出电容耦合等离子体等。

接下来,作为优选方式的硅化合物为全氢聚硅氮烷时,对于推测真空紫外线照射工序中由全氢聚硅氮烷产生氮氧化硅、进一步产生氧化硅的反应机制,以下进行说明。

(I)脱氢、与其相伴的Si-N键的形成

认为全氢聚硅氮烷中的Si-H键、N-H键因真空紫外线照射引起的激发等而较容易断裂,在惰性气氛下再键合成Si-N(偶然也形成Si的未键合位点)。即,不发生氧化而以SiNy组成的情势固化。此时不发生聚合物主链的断裂。Si-H键、N-H键的断裂因催化剂的存在、加热而被促进。断裂的H以H2的情势被释放到膜外。

(II)由水解·脱水缩合引起的Si-O-Si键的形成

全氢聚硅氮烷中的Si-N键被水水解,聚合物主链断裂而形成Si-OH。2个Si-OH脱水缩合而形成Si-O-Si键并固化。这是在大气中也会发生的反应,但在惰性气氛下的真空紫外线照射中,认为因照射的热从基材作为排出气体产生的水蒸气成为重要的水分源。假如水分过量,则未完全脱水缩合的Si-OH残留,成为由SiO2.1~SiO2.3的组成透露表现的气体阻隔性低的固化膜。

(III)由单线态氧产生的直接氧化、Si-O-Si键的形成

在真空紫外线照射中,假如气氛下存在适量的氧,则形成氧化力特别很是强的单线态氧。全氢聚硅氮烷中的H、N与O交换而形成Si-O-Si键并固化。认为偶然也会因聚合物主链的断裂而发生键的重组。

(IV)伴有由真空紫外线照射·激发引起的Si-N键断裂的氧化

因为真空紫外线的能量比全氢聚硅氮烷中的Si-N键能量高,所以Si-N键发生断裂,认为假如在四周存在氧、臭氧、水等氧源,则被氧化而产生Si-O-Si键、Si-O-N键。认为偶然也会因聚合物主链的断裂而发生键的重组。

对含有聚硅氮烷的层实施真空紫外线照射而得的层的氮氧化硅的组成的调整可以通过适当地组合上述的(I)~(IV)的氧化机制控制氧化状况来进行。

这里,作为硅化合物,为优选的聚硅氮烷时,在二氧化硅转化(改性处理)中,发生Si-H、N-H键的断裂和Si-O键的生成,转化成二氧化硅等陶瓷,该转化的程度可以通过IR测定,行使以下定义的式(1),以SiO/SiN比进行半定量评价。

式(1)

SiO/SiN比=(转化后的SiO吸光度)/(转化后的SiN吸光度)

这里,SiO吸光度通过在约1160cm-1的吸取(吸光度)算出,SiN吸光度通过在约840cm-1的吸取(吸光度)算出。SiO/SiN比越大,透露表现越向接近二氧化硅组成的陶瓷转化。

这里,作为向陶瓷转化的程度的指标的SiO/SiN比优选为0.3以上,更优选为0.5以上。低于0.3时,偶然得不到期待的气体阻隔性。另外,作为二氧化硅转化率(SiOx中的x)的测定方法,例如,可使用XPS法测定。

第1阻隔层的膜组成可以使用XPS外观分析装配测定原子组成比来

测定。另外,也可以通过切断第1阻隔层,用XPS外观分析装配对切断面测定原子组成比来测定膜组成。

|

另外,第1阻隔层的膜密度可根据目的适当地设定。例如,第1阻隔层的膜密度优选在1.5~2.6g/cm3的范围。假如离开该范围,则偶然发生膜的致密性降低、阻隔性劣化、湿度引起的膜的氧化劣化。 该第1阻隔层可以为单层也可以为2层以上的层叠结构。 该第1阻隔层为2层以上的层叠结构时,各第1阻隔层可以为雷同的组成也可以为不同的组成。另外,第1阻隔层为2层以上的层叠结构时,第1阻隔层可以仅由行使真空成膜法形成的层构成,也可以仅由行使涂布法形成的层构成,也可以是行使真空成膜法形成的层和行使涂布法形成的层的组合。 另外,从应力缓和性、吸取后述的第2阻隔层的形成所使用的紫外线等的观点考虑,上述第1阻隔层优选还含有氮元素或者碳元素。通过含有这些元素,从而具有缓和应力、吸取紫外线等性子,通过进步第1阻隔层与第2阻隔层的密合性而得到进步气体阻隔性等结果,因而优选。 第1阻隔层中的化学组成可以行使形成第1阻隔层时硅化合物等的种类和量以及对含有硅化合物的层进行改性时的条件等来控制。 〔第2阻隔层〕 设在第1阻隔层的上部的本发明的第2阻隔层至少含有硅原子和氧原子,且氧原子相对于硅原子的存在比(O/Si)为1.4~2.2,氮原子相对于硅原子的存在比(N/Si)为0~0.4。 本发明中,“氧原子相对于硅原子的存在比(O/Si)为1.4~2.2”是指在用后述的装配和方法测定的第2阻隔层的任意深度的点都不存在表现O/Si低于1.4或者超过2.2的值的部分。同样,“氮原子相对于硅原子的存在比(N/Si)为0~0.4”是指在用后述的装配和方法测定的第2阻隔层的任意深度的点都不存在表现N/Si超过0.4的值的部分。 假如第2阻隔层中的氧原子相对于硅原子的存在比(O/Si)为1.4以上,则在高温高湿下第2阻隔层不易与水分反应,容易形成阻隔性进步的膜。另一方面,假如为2.2以下,则因为在分子内硅烷醇基(Si-OH)削减,所以难以形成水分的通道而得不到充分的阻隔性。该O/Si优选为1.5~2.1,更优选为1.7~2.0。 假如第2阻隔层中的氮原子相对于硅原子的存在比(N/Si)为0.4以下,则在高温高湿下第2阻隔层不易与水分反应,容易形成阻隔性进步的膜。该N/Si优选为0~0.3,更优选为0~0.2。 该O/Si和该N/Si可以行使后述的水、醇化合物、金属醇盐化合物等添加化合物的添加量、真空紫外线的照射能量的量、照射时的温度等来控制。 该O/Si和该N/Si可以用下述的方法测定。即,第2阻隔层的组成曲线(composition profile)可以通过组合Ar溅射蚀刻装配和X射线光电子能谱法(XPS)来求出。另外,深度方向的曲线分布可以通过行使FIB(聚焦离子束)加工装配的膜加工和TEM(透射式电子显微镜)求出现实膜厚,与XPS的效果对应而算出。 本发明中,使用以下所示的装配和方法。 (溅射条件) 离子种:Ar离子 加速电压:1kV (X射线光电子能谱测定条件) 装配:VG Scientific公司制ESCALAB-200R X射线阳极材料:Mg 输出功率:600W(加速电压15kV,发射极电流40mA) 应予说明,测定的分辨率为0.5nm,通过在与其对应的各取样点对各元素比作图而得。 (FIB加工) 装配:SII制SMI2050 加工离子:(Ga 30kV) (TEM观察) 装配:日本电子制JEM2000FX(加速电压:200kV) 电子束照射时间:5秒~60秒 (距第2阻隔层外观的膜厚的深度方向的元素比) 对照距上述的第2阻隔层外观的通过溅射得到的各深度的XPS测定(着眼于Si、O、N)和行使TEM观察断层面而得的效果,计算O/Si和N/Si的平均值。 另外,第2阻隔层中,在距最外观的深度为10nm以内的区域中的氧原子相对于硅原子的存在比的平均值与在距最外观的深度超过10nm的区域中的氧原子相对于硅原子的存在比的平均值的差优选为0.4以下。假如为如许的构成,则在第2阻隔层的外观部分和内部组成转变少,成为高温高湿下的保存稳固性更优秀的气体阻隔性膜。该平均值的差更优选为0.3以下,进一步优选为0.2以下。 第2阻隔层中的距最外观的深度为10nm以内的区域可以行使X射线光电子能谱法(XPS)确定。 另外,上述的在距最外观的深度为10nm以内的区域中的氧原子相对于硅原子的存在比的平均值和在距最外观的深度超过10nm的区域中的氧原子相对于硅原子的存在比的平均值可以行使组合了上述说明的Ar溅射蚀刻装配和X射线光电子能谱法(XPS)的方法来算出。 用于得到如上所述的第2阻隔层的形成方法没有分外限定,从生产率、简便性等观点考虑,优选对含有聚硅氮烷和聚硅氮烷以外的化合物(以下,也简称为添加化合物)的层照射活性能量射线进行改性处理的方法。以下,对如许的第2阻隔层的形成方法进行说明。 <第2阻隔层的形成方法> 第2阻隔层的形成方法没有分外限定,但优选如下方法,即行使公知的湿式涂布方法涂布在有机溶剂中含有无机化合物、优选含有聚硅氮烷、添加化合物和根据必要的催化剂的第2阻隔层形成用涂布液,并蒸发除去该溶剂,接着,照射紫外线、电子束、X射线、α射线、β射线、γ射线、中子射线等活性能量射线进行改性处理。 聚硅氮烷的详细例与上述“第1阻隔层”项中说明的内容雷同,因此这里省略说明。其中,从成膜性、裂缝等缺陷少、残留有机物少、在弯曲时和高温高湿条件下也能维持阻隔性能等观点考虑,分外优选全氢聚硅氮烷。 作为添加化合物的例子,可举出选自水、醇化合物、酚化合物、金属醇盐化合物、烷基胺化合物、醇改性聚硅氧烷、烷氧基改性聚硅氧烷、以及烷基氨基改性聚硅氧烷中的至少1种化合物。其中,更优选选自醇化合物、酚化合物、金属醇盐化合物、烷基胺化合物、醇改性聚硅氧烷、烷氧基改性聚硅氧烷以及烷基氨基改性聚硅氧烷中的至少1种化合物。 作为用作添加化合物的上述醇化合物的详细例,例如可举出甲醇、乙醇、丙醇、异丙醇、丁醇、异丁醇、戊醇、异戊醇、己醇、异己醇、环己醇、辛醇、异辛醇、2-乙基己醇、壬醇、异壬醇、叔壬醇、癸醇、十二烷醇、十六烷醇(dodecahexanol)、十八烷醇(dodecaoctanol)、烯丙醇、油醇等。醇化合物在改性处理时,在聚硅氮烷的骨架可含有的Si-H基与醇化合物中的OH基之间发生脱氢缩合反应,形成Si-O-R键,因此高温高湿下的保存稳固性进一步进步。这些醇化合物中,更优选碳原子数少且沸点为100℃以下的甲醇、乙醇、1-丙醇、或者2-丙醇。 作为用作添加化合物的上述酚化合物的详细例,例如可举出苯酚、邻甲酚、间甲酚、对甲酚、邻乙基苯酚、间乙基苯酚、对乙基苯酚、邻丁基苯酚、间丁基苯酚、对丁基苯酚、2,3-二甲苯酚、2,4-二甲苯酚、2,5-二甲苯酚、2,6-二甲苯酚、3,4-二甲苯酚、3,5-二甲苯酚、2,3,5-三甲基苯酚、3,4,5-三甲基苯酚、邻苯二酚、间苯二酚、邻苯三酚、α-萘酚、β-萘酚等。酚化合物也与上述的醇化合物雷同,在改性处理时,在聚硅氮烷的骨架可含有的Si-H基与酚化合物中的OH基之间发生脱氢缩合反应,形成Si-O-R键,因此高温高湿下的保存稳固性进一步进步。 作为用作添加化合物的金属醇盐化合物,可举出铍(Be)、硼(B)、镁(Mg)、铝(Al)、硅(Si)、钙(Ca)、钪(Sc)、钛(Ti)、钒(V)、铬(Cr)、锰(Mn)、铁(Fe)、钴(Co)、镍(Ni)、铜(Cu)、锌(Zn)、镓(Ga)、锗(Ge)、锶(Sr)、钇(Y)、锆(Zr)、铌(Nb)、钼(Mo)、锝(Tc)、钌(Ru)、铑(Rh)、钯(Pd)、银(Ag)、镉(Cd)、铟(In)、锡(Sn)、钡(Ba)、镧(La)、铈(Ce)、镨(Pr)、钕(Nd)、钷(Pm)、钐(Sm)、铕(Eu)、钆(Gd)、铽(Tb)、镝(Dy)、钬(Ho)、铒(Er)、铥(Tm)、镱(Yb)、镏(Lu)、铪(Hf)、钽(Ta)、钨(W)、铼(Re)、锇(Os)、铱(Ir)、铂(Pt)、金(Au)、汞(Hg)、铊(Tl)、铅(Pb)、镭(Ra)等长周期型元素周期表的第2~14族元素的醇盐。 |

|

|

作为金属醇盐化合物的更详细的例子,例如可举出乙酰丙酮铍、硼酸三甲酯、硼酸三乙酯、硼酸三正丙酯、硼酸三异丙酯、硼酸三正丁酯、硼酸三叔丁酯、乙醇镁、乙氧基乙醇镁、甲氧基乙醇镁、乙酰丙酮镁、三甲醇铝、三乙醇铝、三正醇铝、三异丙醇铝、三正丁醇铝、三仲丁醇铝、三叔丁醇铝、乙酰丙酮铝、乙酰烷氧基二异丙醇铝、乙酰乙酸乙酯·二异丙醇铝、乙酰乙酸乙酯二正丁醇铝、二乙酰乙酸乙酯单正丁醇铝、单仲丁醇二异丙醇铝、三乙酰丙酮铝、三乙酰乙酸乙酯铝、双(乙酰乙酸乙酯)(2,4-戊二酮)铝、乙酰乙酸烷基酯二异丙醇铝、异丙醇氧铝三聚体(aluminium oxide isopropoxide trimer)、辛醇氧铝三聚体(aluminium oxide octylate trimer)、甲醇钙、乙醇钙、异丙醇钙、乙酰丙酮钙、乙酰丙酮钪、四甲醇钛、四乙醇钛、四正丙醇钛、四异丙醇钛、四正丁醇钛、四异丁醇钛、二异丙醇二正丁醇钛、二叔丁醇二异丙醇钛、四叔丁醇钛、四异辛醇钛、四硬脂醇钛、三异丁醇氧钒、三(2,4-戊二酮)铬、正丙醇铬、异丙醇铬、甲醇锰、三(2,4-戊二酮)锰、甲醇铁、乙醇铁、正丙醇铁、异丙醇铁、三(2,4-戊二酮)铁、异丙醇钴、三(2,4-戊二酮)钴、乙酰丙酮镍、甲醇铜、乙醇铜、异丙醇铜、乙酰丙酮铜、乙醇锌、乙氧基乙醇锌、甲氧基乙醇锌、甲醇镓、乙醇镓、异丙醇镓、乙酰丙酮镓、甲醇锗、乙醇锗、异丙醇锗、正丁醇锗、叔丁醇锗、乙基三乙氧基锗、异丙醇锶、正丙醇钇、异丙醇钇、乙酰丙酮钇、乙醇锆、正丙醇锆、异丙醇锆、丁醇锆、叔丁醇锆、四(2,4-戊二酮)锆、乙醇铌、正丁醇铌、叔丁醇铌、乙醇钼、乙酰丙酮钼、乙酰丙酮钯、乙酰丙酮银、乙酰丙酮镉、三(2,4-戊二酮)铟、异丙醇铟、异丙醇铟、正丁醇铟、甲氧基乙醇铟、正丁醇锡、叔丁醇锡、乙酰丙酮锡、二异丙醇钡、叔丁醇钡、乙酰丙酮钡、异丙醇镧、甲氧基乙醇镧、乙酰丙酮镧、正丁醇铈、叔丁醇铈、乙酰丙酮铈、甲氧基乙醇镨、乙酰丙酮镨、甲氧基乙醇钕、乙酰丙酮钕、甲氧基乙醇钕、异丙醇钐、乙酰丙酮钐、乙酰丙酮铕、乙酰丙酮钆、乙酰丙酮铽、乙酰丙酮钬、乙酰丙酮镱、乙酰丙酮镏、乙醇铪、正丁醇铪、叔丁醇铪、乙酰丙酮铪、甲醇钽、乙醇钽、正丁醇钽、丁醇钽、四甲氧基乙酰丙酮钽、乙醇钨、乙酰丙酮铱、二羰基乙酰丙酮铱、乙醇铊、乙酰丙酮铊、乙酰丙酮铅以及具有下述结构的化合物等。

其中,n=1~10的整数

另外,作为金属醇盐化合物,也可使用倍半硅氧烷。

倍半硅氧烷(Silsesquioxane)是主链骨架由Si-O键构成的硅氧烷系的化合物,也被称为T树脂,通常的二氧化硅由通式〔SiO2〕透露表现,而倍半硅氧烷(也称为聚倍半硅氧烷)为由通式〔RSiO1.5〕透露表现的化合物。通常是以四乙氧基硅烷为代表的四烷氧基硅烷(Si(OR’)4)的1个烷氧基被烷基或者芳基庖代而得的(RSi(OR’)3)化合物通过水解-缩聚而合成的聚硅氧烷,作为分子排列的外形,代表性的有无定形、梯形、笼形(完全缩合笼形)。

倍半硅氧烷可以被合成或者可以是市售品。作为后者的详细例,可举出X-40-2308、X-40-9238、X-40-9225、X-40-9227、x-40-9246、KR-500、KR-510(均为信越化学工业株式会社制)、SR2400、SR2402、SR2405、FOX14(全氢倍半硅氧烷)(均为Dow Corning Toray株式会社制)、SST-H8H01(全氢倍半硅氧烷)(Gelest公司制)等。

这些金属醇盐化合物中,从反应性、消融性等观点考虑,优选具有支链状的烷氧基的化合物,更优选具有2-丙氧基或者仲丁氧基的化合物。

另外,还优选具有乙酰丙酮基的金属醇盐化合物。乙酰丙酮基因羰基结构与醇盐化合物的中间元素相互作用,所以操作性变得容易,因而优选。从反应性、膜组成的观点考虑,更优选具有多种上述的醇盐基或者乙酰丙酮基的化合物。

另外,作为金属醇盐的中间元素,优选容易与聚硅氮烷中的氮原子形成配位键的元素,更优选路易斯酸性高的Al、Fe或者B。

更优选的金属醇盐化合物,详细而言,可举出硼酸三异丙酯、三仲丁醇铝、乙酰乙酸乙酯·二异丙醇铝、异丙醇钙、四异丙醇钛、异丙醇镓、单仲丁醇二异丙醇铝、乙酰乙酸乙酯二正丁醇铝、或者二乙酰乙酸乙酯单正丁醇铝。

金属醇盐化合物可以使用市售品也可以使用合制品。作为市售品的详细例,例如可举出AMD(单仲丁醇二异丙醇铝)、ASBD(仲丁醇铝)、ALCH(乙酰乙酸乙酯·二异丙醇铝)、ALCH-TR(三乙酰乙酸乙酯铝)、Alumichelate M(乙酰乙酸烷基酯·二异丙醇铝)、Alumichelate D(双乙酰乙酸乙酯·单乙酰丙酮铝)、Alumichelate A(W)(三乙酰丙酮铝)(以上为Kawaken Fine Chemicals株式会社制)、PLENACT(注册商标)AL-M(乙酰烷氧基二异丙醇铝,Ajinomoto Fine Chemical株式会社制)、Olga Chicks系列(Matsumoto Fine Chemical株式会社制)等。

应予说明,使用金属醇盐化合物时,优选在惰性气体氛围下与含有聚硅氮烷的溶液混合。这是为了克制金属醇盐化合物与大气中的水分、氧反应,氧化激烈进行。

作为上述烷基胺化合物的详细例,例如可举出甲胺、乙胺、丙胺、正丁胺、仲丁胺、叔丁胺、3-吗啉基丙胺等伯胺化合物;二甲胺、二乙胺、甲基乙基胺、二丙胺、二(正丁基)胺、二(仲丁基)胺、二(叔丁基)胺等仲胺化合物;三甲胺、三乙胺、二甲基乙基胺、甲基二乙基胺、三丙胺、三(正丁基)胺、三(仲丁基)胺、三(叔丁基)胺、N,N-二甲基乙醇胺、N,N-二乙基乙醇胺、三乙醇胺等叔胺化合物等。

另外,作为上述烷基胺化合物,可使用二胺化合物。作为二胺化合物的详细例,可举出四甲基甲烷二胺、四甲基乙烷二胺、四甲基丙烷二胺(四甲基二氨基丙烷)、四甲基丁烷二胺、四甲基戊烷二胺、四甲基己烷二胺、四乙基甲烷二胺、四乙基乙烷二胺、四乙基丙烷二胺、四乙基丁烷二胺、四乙基戊烷二胺、四乙基己二胺、N,N,N’,N’-四甲基-1,6-二氨基己烷(TMDAH)、四甲基胍等。

另外,具有羟基的羟基改性聚硅氧烷、具有烷氧基的烷氧基改性聚硅氧烷和具有烷基氨基的烷基氨基改性聚硅氧烷等改性聚硅氧烷也可优选用作添加化合物。

改性聚硅氧烷可优选使用下述通式(4)或者通式(5)透露表现的聚硅氧烷类。

上述通式(4)和通式(5)中,R4~R7各自自力地为氢原子、羟基、烷基、烯基、炔基、烷氧基、烷基氨基、或者庖代或无庖代的芳基,此时,R4和R5中的至少1个以及R6和R7中的至少1个为羟基、烷氧基、或者烷基氨基,

p和q各自自力地为1以上的整数。

改性聚硅氧烷可以使用市售品也可以使用合制品。作为市售品的例子,例如可举出X-40-2651、X-40-2655A、KR-513、KC-89S、KR-500、X-40-9225、X-40-9246、X-40-9250、KR-401N、X-40-9227、X-40-9247、KR-510、KR9218、KR-213、X-40-2308、X-40-9238(以上为信越化学工业株式会社制)等。

上述改性聚硅氧烷中的羟基、烷氧基或者烷基氨基的改性度相对于硅原子的摩尔数,优选为5摩尔%~50摩尔%,更优选为7摩尔%~20摩尔%,进一步优选为8摩尔%~12摩尔%。

改性聚硅氧烷的聚苯乙烯换算的重均分子量优选为1000~100000左右,更优选为2000~50000。

(第2阻隔层形成用涂布液)

作为用于制备第2阻隔层形成用涂布液的溶剂,只要可消融上述聚硅氮烷和添加化合物就没有分外限定,优选不含容易与聚硅氮烷反应的水和反应性基团(例如,羟基或者胺基等)且对聚硅氮烷表现惰性的有机溶剂,更优选非质子性的有机溶剂。详细而言,作为溶剂,可举出非质子性有机溶剂:例如,戊烷、己烷、环己烷、甲苯、二甲苯、Solvesso、萜烯等脂肪族烃、脂环式烃、芳香族烃等烃溶剂;二氯甲烷、三氯乙烷等含有卤素的烃溶剂;乙酸乙酯、乙酸丁酯等酯类;丙酮、甲基乙基酮等酮类;二丁醚、二烷、四氢呋喃等脂肪族醚、脂环式醚等醚类:例如四氢呋喃、二丁醚、单-和聚烷撑二醇二烷基醚(二甘醇二甲醚类)等。上述溶剂可以单独使用或者以2种以上的混合物的形态使用。

第2阻隔层形成用涂布液中的聚硅氮烷的浓度没有分外限定,根据层的膜厚、涂布液的适用期而不同,优选为1~80重量%,更优选为5~50重量%,分外优选为10~40重量%。

第2阻隔层形成用涂布液中的添加化合物的使用量相对于聚硅氮烷优选为1~50重量%,更优选为1~15重量%。假如为该范围,则能够高效地得到本发明的第2阻隔层。

|

为了促进改性,优选第2阻隔层形成用涂布液含有催化剂。作为可用于本发明的催化剂,优选碱性催化剂,分外是可举出N,N-二乙基乙醇胺、N,N-二甲基乙醇胺、三乙醇胺、三乙胺、3-吗啉基丙胺、N,N,N’,N’-四甲基-1,3-二氨基丙烷、N,N,N’,N’-四甲基-1,6-二氨基己烷等胺催化剂,乙酰丙酮铂等铂化合物、丙酸钯等钯化合物、乙酰丙酮铑等铑化合物等金属催化剂,N-杂环式化合物。其中,优选使用胺催化剂。作为此时添加的催化剂的浓度,以硅化合物为基定时,优选为0.1~10重量%,更优选为0.5~7重量%的范围。通过使催化剂添加量为该范围,能够避免反应的激烈进行而引起的过量的硅烷醇形成和膜密度的降低、膜缺陷的增大等。应予说明,这些催化剂中,胺催化剂还可承担着作为上述添加化合物的作用。 根据必要第2阻隔层形成用涂布液中可使用下述列举的添加剂。例如,纤维素醚类、纤维素酯类:例如乙基纤维素、硝基纤维素、乙酸纤维素、乙酸丁酸纤维素等;自然树脂:例如橡胶、松香树脂等;合成树脂:例如聚合树脂等;缩合树脂:例如氨基塑料、分外是尿素树脂、三聚氰胺甲醛树脂、醇酸树脂、丙烯酸树脂、聚酯或改性聚酯、环氧化物、聚异氰酸酯或封闭型聚异氰酸酯、聚硅氧烷等。 (涂布第2阻隔层形成用涂布液的方法) 作为涂布第2阻隔层形成用涂布液的方法,可采用一向以来公知的适当的湿式涂布方法。作为详细例,可举出旋涂法、辊涂法、流涂法、喷墨法、喷涂法、印刷法、浸涂法、流延成膜法、棒涂法、凹版印刷法等。 涂布厚度可根据目的适当地设定。例如,第2阻隔层每1层的涂布厚度,优选干燥后的厚度为10nm~10μm左右,更优选为15nm~1μm,进一步优选为20~500nm。假如膜厚为10nm以上则能够得到充分的阻隔性,假如为10μm以下,则在层形成时能够得到稳固的涂布性,且能够实现高的光线透射性。 将涂布液涂布后的涂膜的干燥方法、干燥温度、干燥时间和干燥气氛与上述“第1阻隔层”项中说明的内容雷同,因此这里省略说明。 另外,将涂布第2阻隔层形成用涂布液而得的涂膜的水分除去的方法也与上述“第1阻隔层”项中说明的内容雷同,因此这里省略说明。 得到的涂膜的改性处理的优选的方法与上述“第1阻隔层”项的(紫外线照射处理)和(真空紫外线照射处理:准分子照射处理)中说明的内容雷同,因此这里省略说明。 应予说明,真空紫外线照射工序中,在由第2阻隔层形成用涂布液形成的涂膜面的该真空紫外线的照度优选为1mW/cm2~10W/cm2,更优选为30mW/cm2~200mW/cm2,进一步优选为50mW/cm2~160mW/cm2。低于1mW/cm2时,改性服从可能大幅降低,假如超过10W/cm2,则可能在涂膜产生烧蚀,或者对基材造成损伤。 另外,在由第2阻隔层形成用涂布液形成的涂膜面的真空紫外线的照射能量(照射量)优选为10~10000mJ/cm2,更优选为100~8000mJ/cm2,进一步优选为200~6000mJ/cm2。低于10mJ/cm2时,改性可能不充分,假如超过10000mJ/cm2则可能发生因过度改性而引起的裂缝产生、基材的热变形。 第2阻隔层的膜密度可根据目的适当地设定。例如,第2阻隔层的膜密度优选在1.5~2.6g/cm3的范围。假如离开该范围,则偶然发生膜的致密性降低、阻隔性的劣化、湿度引起的膜的氧化劣化。 该第2阻隔层可以为单层也可以为2层以上的层叠结构。 该第2阻隔层为2层以上的层叠结构时,各第2阻隔层只要知足上述要素,则可以为雷同的组成也可以为不同的组成。 第2阻隔层中的氧原子相对于硅原子的存在比、氮原子相对于硅原子的存在比、以及在距最外观的深度为10nm以内的区域中的氧原子相对于硅原子的存在比的平均值与在距最外观的深度超过10nm的区域中的氧原子相对于硅原子的存在比的平均值的差可以通过形成第2阻隔层时使用的聚硅氮烷和添加化合物的种类和量以及对含有聚硅氮烷和添加化合物的层进行改性时的条件等来控制。 〔中心层〕 出于缓和应力等目的,本发明的气体阻隔性膜可以在第1阻隔层与第2阻隔层之间具有中心层。作为形成该中心层的方法,可以采用形成聚硅氧烷改性层的方法。该方法是通过将含有聚硅氧烷的涂布液行使湿式涂布法涂布在第1阻隔层上并干燥后,对该干燥而得的涂膜照射真空紫外光,从而形成中心层的方法。 为了形成中心层而使用的涂布液优选含有聚硅氧烷和有机溶剂。 作为可用于形成中心层的聚硅氧烷,没有分外限定,分外优选下述通式(6)透露表现的有机聚硅氧烷。 在本实施方式中,作为聚硅氧烷,以下述通式(6)透露表现的有机聚硅氧烷为例进行说明。

上述通式(6)中,R8~R13各自自力地透露表现碳原子数1~8的有机基团,此时,R8~R13中的至少1个为烷氧基或者羟基,m为1以上的整数。 作为R8~R13透露表现的碳原子数1~8的有机基团,例如,可举出γ-氯丙基、3,3,3-三氟丙基等卤代烷基,乙烯基、苯基、γ-甲基丙烯酰氧基丙基等(甲基)丙烯酸酯基、γ-环氧丙氧基丙基等含环氧基的烷基、γ-巯基丙基等含巯基的烷基、γ-氨基丙基等氨基烷基、γ-异氰酸酯基丙基等含异氰酸酯基的烷基,甲基、乙基、正丙基、异丙基等直链状或支链状的烷基,环己基、环戊基等脂环状烷基,甲氧基、乙氧基、正丙氧基、异丙氧基等直链状或支链状烷氧基,乙酰基、丙酰基、丁酰基、戊酰基、己酰基等酰基、羟基等。 上述通式(6)中,分外优选m为1以上且聚苯乙烯换算的重均分子量为1000~20000的有机聚硅氧烷。假如该有机聚硅氧烷的聚苯乙烯换算的重均分子量为1000以上,则形成的珍爱层不易发生龟裂,能够维持水蒸气阻隔性,假如为20000以下,则形成的中心层的固化充分,因此作为得到的珍爱层,可得到充分的硬度。 另外,作为可用于形成中心层的有机溶剂,可举出醇系溶剂、酮系溶剂、酰胺系溶剂、酯系溶剂、非质子系溶剂等。 这里,作为醇系溶剂,优选正丙醇、异丙醇、正丁醇、异丁醇、仲丁醇、叔丁醇、正戊醇、异戊醇、2-甲基丁醇、仲戊醇、叔戊醇、3-甲氧基丁醇、正己醇、2-甲基戊醇、仲己醇、2-乙基丁醇、丙二醇单甲醚、丙二醇单乙醚、丙二醇单丙醚、丙二醇单丁醚等。 作为酮系溶剂,可举出丙酮、甲基乙基酮、甲基正丙基酮、甲基正丁基酮、二乙基酮、甲基异丁基酮、甲基正戊基酮、乙基正丁基酮、甲基正己基酮、二异丁基酮、三甲基壬酮、环己酮、2-己酮、甲基环己酮、2,4-戊二酮、丙酮基丙酮、苯乙酮、葑酮等,以及乙酰丙酮、2,4-己二酮、2,4-庚二酮、3,5-庚二酮、2,4-辛二酮、3,5-辛二酮、2,4-壬二酮、3,5-壬二酮、5-甲基-2,4-己二酮、2,2,6,6-四甲基-3,5-庚二酮、1,1,1,5,5,5-六氟-2,4-庚二酮等β-二酮类等。这些酮系溶剂可以单独使用或者组合2种以上使用。 作为酰胺系溶剂,可举出甲酰胺、N-甲基甲酰胺、N,N-二甲基甲酰胺、N-乙基甲酰胺、N,N-二乙基甲酰胺、乙酰胺、N-甲基乙酰胺、N,N-二甲基乙酰胺、N-乙基乙酰胺、N,N-二乙基乙酰胺、N-甲基丙酰胺、N-甲基吡咯烷酮、N-甲酰基吗啉、N-甲酰基哌啶、N-甲酰基吡咯烷、N-乙酰基吗啉、N-乙酰基哌啶、N-乙酰基吡咯烷等。这些酰胺系溶剂可以单独使用或者组合2种以上使用。 作为酯系溶剂,可举出碳酸二乙酯、碳酸亚乙酯、碳酸亚丙酯、碳酸二乙酯、乙酸甲酯、乙酸乙酯、γ-丁内酯、γ-戊内酯、乙酸正丙酯、乙酸异丙酯、乙酸正丁酯、乙酸异丁酯、乙酸仲丁酯、乙酸正戊酯、乙酸仲戊酯、乙酸3-甲氧基丁酯、乙酸甲基戊酯、乙酸2-乙基丁酯、乙酸2-乙基己酯、乙酸苄酯、乙酸环己酯、乙酸甲基环己酯、乙酸正壬酯、乙酰乙酸甲酯、乙酰乙酸乙酯、乙二醇单甲醚乙酸酯、乙二醇单乙醚乙酸酯、二乙二醇单甲醚乙酸酯、二乙二醇单乙醚乙酸酯、二乙二醇单正丁醚乙酸酯、丙二醇单甲醚乙酸酯、丙二醇单乙醚乙酸酯、丙二醇单丙醚乙酸酯、丙二醇单丁醚乙酸酯、二丙二醇单甲醚乙酸酯、二丙二醇单乙醚乙酸酯、乙二醇二乙酸酯、甲氧基三乙二醇乙酸酯、丙酸乙酯、丙酸正丁酯、丙酸异戊酯、草酸二乙酯、草酸二正丁酯、乳酸甲酯、乳酸乙酯、乳酸正丁酯、乳酸正戊酯、丙二酸二乙酯、邻苯二甲酸二甲酯、邻苯二甲酸二乙酯等。这些酯系溶剂可以单独使用或者组合2种以上使用。 |

|

|

作为非质子系溶剂,可举出乙腈、二甲基亚砜、N,N,N’,N’-四乙基磺酰胺、六甲基磷酸三酰胺、N-甲基吗啉酮、N-甲基吡咯、N-乙基吡咯、N-甲基哌啶、N-乙基哌啶、N,N-二甲基哌嗪、N-甲基咪唑、N-甲基-4-哌啶酮、N-甲基-2-哌啶酮、N-甲基-2-吡咯烷酮、1,3-二甲基-2-咪唑啉酮、1,3-二甲基四氢-2(1H)-嘧啶酮等。这些非质子系溶剂可以单独使用或者组合2种以上使用。

作为用于形成中心层的有机溶剂,上述的有机溶剂中优选醇系溶剂。

作为中心层形成用涂布液的涂布方法,可举出旋涂法、浸渍法、辊刀法、喷涂法等。

作为由中心层形成用涂布液形成的中心层的厚度,优选100nm~10μm的范围。假如中心层的厚度为100nm以上,则能够确保高温高湿下的气体阻隔性。另外,假如中心层的厚度为10μm以下,则在形成中心层时能够得到稳固的涂布性,且可实现高的光线透射性。

另外,中心层的膜密度通常为0.35~1.2g/cm3,优选为0.4~1.1g/cm3,进一步优选为0.5~1.0g/cm3。只要膜密度为0.35g/cm3以上,就能够得到充分的涂膜的机械强度。

本发明的中心层通过将含有聚硅氧烷的涂布液行使湿式涂布法涂布在第1阻隔层上并干燥后,对该干燥的涂膜(聚硅氧烷涂膜)照射真空紫外光而形成。

作为用于形成该中心层的真空紫外光,可以使用与上述的阻隔层的形成中说明的真空紫外光雷同的经过真空紫外光照射处理而产生的真空紫外光。

另外,本发明中,作为将聚硅氧烷膜改性而形成中心层时的真空紫外光的累计光量,优选为500mJ/cm2~10000mJ/cm2。假如真空紫外光的累计光量为500mJ/cm2以上则能够得到充分的气体阻隔性能,假如为10000mJ/cm2以下,则不会使基材变形,能够形成平滑性高的中心层。

另外,本发明的中心层优选经过加热温度为50℃~200℃的加热工序形成。假如加热温度为50℃以上则能够得到充分的阻隔性,假如为200℃以下则不会使基材变形,能够形成平滑性高的中心层。该加热工序中可采用使用热板、烘箱、炉等的加热方法。另外,作为其加热气氛,可以是大气下、氮气氛围、氩气氛围、真空下、控制了氧浓度的减压劣等任意的条件。

例如,可以通过在形成第1阻隔层时成膜的改性前的聚硅氮烷涂膜上将聚硅氧烷涂膜成膜,对聚硅氮烷涂膜和聚硅氧烷涂膜同时照射真空紫外光后,实施100℃~250℃的加热处理,从而形成第1阻隔层和中心层。另外,可以通过在实施过真空紫外光照射处理的聚硅氮烷涂膜上将聚硅氧烷涂膜成膜,对聚硅氧烷涂膜实施真空紫外光照射处理后,实施100℃~250℃的加热处理,从而形成第1阻隔层和中心层。

如许,以用聚硅氧烷涂膜(成为中心层)覆盖聚硅氮烷涂膜(成为第1阻隔层)的状况实施100℃以上的加热处理时,能够防止因加热处理产生的热应力使第1阻隔层产生细小的开裂,能够使第1阻隔层的水蒸气阻隔性能稳固。

〔珍爱层〕

本发明的气体阻隔性膜可以在第2阻隔层的上部设置含有有机化合物的珍爱层。作为珍爱层中使用的有机化合物,可优选使用有机单体、低聚物、聚合物等有机树脂,使用具有有机基团的硅氧烷、倍半硅氧烷的单体、低聚物、聚合物等的有机无机复合树脂层。

〔干燥层〕

本发明的气体阻隔性膜可以具有干燥层(水分吸附层)。作为用作干燥层的材料,例如可举出氧化钙、有机金属氧化物等。作为氧化钙,优选分散在粘结剂树脂等中的氧化钙,作为市售品,例如,可优选使用Saesgetters公司的AqvaDry(注册商标)系列等。另外,作为有机金属氧化物,可使用双叶电子工业株式会社制的OleDry(注册商标)系列等。

〔平滑层(基底层、底漆层)〕

本发明的气体阻隔性膜可以在基材的具有阻隔层的面,优选在基材与第1阻隔层之间具有平滑层(基底层、底漆层)。平滑层是为了使存在突起等的基材的粗糙面平坦化或者为了填埋因存在于基材的突起而在阻隔层产生的凹凸、针孔使其平坦化而设置的。如许的平滑层可以用任意的材料形成,但优选含有含碳聚合物,更优选由含碳聚合物构成。即,优选本发明的气体阻隔性膜在基材与第1阻隔层之间进一步具有含有含碳聚合物的平滑层。

另外,平滑层含有含碳聚合物,优选含有固化性树脂。作为上述固化性树脂,没有分外限定,可举出对活性能量射线固化性材料等照射紫外线等活性能量射线使其固化而得的活性能量射线固化性树脂、将热固化性材料加热使其固化而得的热固化性树脂等。该固化性树脂可以单独使用或者组合2种以上使用。

作为用于形成平滑层的活性能量射线固化性材料,例如可举出含有丙烯酸酯化合物的组合物,含有丙烯酸酯化合物和含硫醇基的巯基化合物的组合物,含有环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯、聚醚丙烯酸酯、聚乙二醇丙烯酸酯、甲基丙烯酸甘油酯等多官能丙烯酸酯单体的组合物等。详细而言,可使用JSR株式会社制的作为紫外线固化性材料的有机/无机杂合硬涂材OPSTAR(注册商标)系列(使二氧化硅微粒与具有聚合性不饱和基团的有机化合物键合而成的化合物)。另外,也可以使用如上所述的组合物的任意的混合物,只要是含有在分子内具有1个以上光聚合性不饱和键的反应性单体的活性能量射线固化性材料就没有分外限定。

平滑层的形成方法没有分外限定,优选如下方法,即将含有固化性材料的涂布液行使旋涂法、喷涂法、刮刀涂布法、浸渍法、凹版印刷法等湿式涂布法、或者蒸镀法等干式涂布法涂布而形成涂膜后,通过可见光线、红外线、紫外线、X射线、α射线、β射线、γ射线、电子束等活性能量射线的照射和/或加热使上述涂膜固化而形成。作为照射活性能量射线的方法,例如可举出使用超高压汞灯、高压汞灯、低压汞灯、碳弧、金属卤化物灯等照射优选为100~400nm、更优选为200~400nm的波长区域的紫外线,或者照射从扫描式、帘式的电子束加速器发出的100nm以下的波长区域的电子束的方法。

平滑层的平滑性是由JIS B0601:2001中规定的外观粗糙度透露表现的值,最大截面高度Rt(p)优选为10nm~30nm。

外观粗糙度是使用AFM(原子力显微镜),由用具有极小前端半径触针的检测器延续测定而得的凹凸的截面曲线算出,行使极小前端半径的触针在测定方向为数十μm的区间内测定多次,与细小的凹凸的振幅有关的粗糙度。

作为平滑层的膜厚,没有分外限定,优选为0.1~10μm的范围。

〔增粘涂层〕

出于进步粘接性(密合性)的目的,可以在本发明的基材的外观形成增粘涂层作为易粘接层。作为该增粘涂层中使用的增粘涂剂,可以使用聚酯树脂、异氰酸酯树脂、聚氨酯树脂、丙烯酸树脂、乙烯·乙烯醇树脂、乙烯基改性树脂、环氧树脂、改性苯乙烯树脂、改性硅树脂以及钛酸烷基酯等中的1种或者并用2种以上。上述增粘涂剂可以使用市售品。详细而言,可使用硅氧烷系UV固化性聚合物溶液(信越化学工业株式会社制,“X-12-2400”的3%异丙醇溶液)。

还可以向这些增粘涂剂中添加一向以来公知的添加剂。而且,上述的增粘涂剂可以行使辊涂法、凹版涂布法、刀涂法、浸涂法、喷涂法等公知的方法涂布在基材上,并干燥除去溶剂、稀释剂等来进行涂布。作为上述的增粘涂剂的涂布量,优选0.1~5g/m2(干燥状况)左右。应予说明,可使用市售的带易粘接层的基材。

或者增粘涂层也可以行使物理蒸镀法或者化学蒸镀法之类的气相法来形成。例如,如日本特开2008-142941号公报所记载,出于改善粘接性等的目的,还可以形成以氧化硅为主体的无机膜。

另外,增粘涂层的厚度没有分外限定,优选为0.5~10μm左右。

〔防渗出层〕

本发明的气体阻隔性膜可以进一步具有防渗出层。防渗出层是出于克制在加热具有平滑层的膜时未反应的低聚物等从基材中向外观转移而污染接触的面的征象的目的而设置在具有平滑层的基材的相反面。防渗出层只要具有该功能,则可以采用基本上与平滑层雷同的构成。

作为防渗出层可含的化合物,可举出在分子中具有2个以上聚合性不饱和基团的多价不饱和有机化合物或者在分子中具有1个聚合性不饱和基团的单价不饱和有机化合物等硬涂剂。

这里,作为多价不饱和有机化合物,例如可举出乙二醇二(甲基)丙烯酸酯、二乙二醇二(甲基)丙烯酸酯、二(甲基)丙烯酸甘油酯、三(甲基)丙烯酸甘油酯、1,4-丁二醇二(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、新戊二醇二(甲基)丙烯酸酯、三羟甲基丙烷三(甲基)丙烯酸酯、二(甲基)丙烯酸二环戊酯、季戊四醇三(甲基)丙烯酸酯、季戊四醇四(甲基)丙烯酸酯、二季戊四醇六(甲基)丙烯酸酯、二季戊四醇单羟基五(甲基)丙烯酸酯、二(三羟甲基)丙烷四(甲基)丙烯酸酯、二乙二醇二(甲基)丙烯酸酯、聚乙二醇二(甲基)丙烯酸酯、三丙二醇二(甲基)丙烯酸酯、聚丙二醇二(甲基)丙烯酸酯等。

另外,作为单价不饱和有机化合物,例如可举出(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸丙酯、(甲基)丙烯酸丁酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸异癸酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸硬脂酯、(甲基)丙烯酸烯丙酯、(甲基)丙烯酸环己酯、(甲基)丙烯酸甲基环己酯、(甲基)丙烯酸异冰片酯、(甲基)丙烯酸2-羟基乙酯、(甲基)丙烯酸2-羟基丙酯、(甲基)丙烯酸甘油酯、(甲基)丙烯酸缩水甘油酯、(甲基)丙烯酸苄酯、(甲基)丙烯酸2-乙氧基乙酯、(甲基)丙烯酸2-(2-乙氧基乙氧基)乙酯、(甲基)丙烯酸丁氧基乙酯、(甲基)丙烯酸2-甲氧基乙酯、甲氧基二乙二醇(甲基)丙烯酸酯、甲氧基三乙二醇(甲基)丙烯酸酯、甲氧基聚乙二醇(甲基)丙烯酸酯、(甲基)丙烯酸2-甲氧基丙酯、甲氧基二丙二醇(甲基)丙烯酸酯、甲氧基三丙二醇(甲基)丙烯酸酯、甲氧基聚丙二醇(甲基)丙烯酸酯、聚乙二醇(甲基)丙烯酸酯、聚丙二醇(甲基)丙烯酸酯等。

作为其它的添加剂,可以含有消光剂。作为消光剂,优选平均粒径为0.1~5μm左右的无机粒子。

作为如许的无机粒子,可以使用二氧化硅、氧化铝、滑石、粘土、碳酸钙、碳酸镁、硫酸钡、氢氧化铝、二氧化钛、氧化锆等中的1种或者并用2种以上。

作为防渗出层的厚度,优选为1~10μm,更优选为2~7μm。通过成为1μm以上,容易使作为膜的耐热性充分,通过成为10μm以下,容易调整平滑膜的光学特征的平衡,并且能够容易地克制在透明高分子膜的一壁设置有平滑层时的阻隔膜的卷曲。

《气体阻隔性膜的包装形态》

本发明的气体阻隔性膜可以延续生产并卷取成卷的形态(所谓的卷对卷生产)。此时,优选在形成有阻隔层的面贴合珍爱片后卷取。分外是将本发明的气体阻隔性膜用作有机薄膜设备的密封材时,常常因附着在外观的杂质(例如,颗粒)而产生缺陷,在洁净度高的场所贴合珍爱片而防止杂质的附着是特别很是有用的。同时,对于防止在卷取时引入的对阻隔层外观造成的损伤是有用的。

作为珍爱片,没有分外限制,可以使用在膜厚100μm左右的树脂基板上赋予弱粘合性的粘接层而成的构成的一样平常的“珍爱片”、“剥离片”。

〔电子设备〕

本发明的气体阻隔性膜优选用于因空气中的化学成分(氧、水、氮氧化物、硫氧化物、臭氧等)导致性能劣化的设备。作为上述设备的例子,例如可举出有机EL元件、液晶表现元件(LCD)、薄膜晶体管、触摸面板、电子纸、太阳能电池(PV)等电子设备。从更高效地得到本发明的结果的观点考虑,优选使用有机EL元件或者太阳能电池,分外优选使用有机EL元件。

另外,本发明的气体阻隔性膜可用于设备的膜密封。即,将设备自己作为支持体,在其外观设置本发明的气体阻隔性膜的方法。在设置气体阻隔性膜前可以用珍爱层覆盖设备。

本发明的气体阻隔性膜还可以用作设备的基板、用于基于固体密封法的密封的膜。固体密封法是指在设备上形成珍爱层后,重叠粘接剂层、气体阻隔性膜进行固化的方法。粘接剂没有分外限定,可例示热固化性环氧树脂、光固化性丙烯酸酯树脂等。

<有机EL元件>

使用气体阻隔性膜的有机EL元件的例子在日本特开2007-30387号公报中有详细记载。

<液晶表现元件>

反射型液晶表现装配具有从下向上依次由下基板、反射电极、下取向膜、液晶层、上取向膜、透明电极、上基板、λ/4板、以及偏光膜形成的构成。本发明的气体阻隔性膜可以用作上述透明电极基板和上基板。彩色表现时,优选在反射电极与下取向膜之间或者在上取向膜与透明电极之间进一步设置滤色层。透射式液晶表现装配具有从下向上依次由背光灯、偏振片、λ/4板、下透明电极、下取向膜、液晶层、上取向膜、上透明电极、上基板、λ/4板和偏光膜形成的构成。彩色表现时,优选在下透明电极与下取向膜之间或者在上取向膜与透明电极之间进一步设置滤色层。液晶单元的种类没有分外限制,更优选为TN型(Twisted Nematic:扭曲向列)、STN型(Super Twisted Nematic:超扭曲向列)或者HAN型(Hybrid Aligned Nematic:混合排列向列)、VA型(Vertically Alignment:垂直取向)、ECB型(Electrically Controlled Birefringence:电控双折射)、OCB型(Optically Compensated Bend:光学补偿双折射)、IPS型(In-Plane Switching:面内切换)、CPA型(Continuous Pinwheel Alignment:延续焰火状排列)。

<太阳能电池>

本发明的气体阻隔性膜可以用作太阳能电池元件的密封膜。这里,本发明的气体阻隔性膜优选以阻隔层成为靠近太阳能电池元件的一侧的方式密封。作为优选使用本发明的气体阻隔性膜的太阳能电池元件,没有分外限定,例如可举出单晶硅系太阳能电池元件、多晶硅系太阳能电池元件、由单结型或者串联结构型等构成的非晶硅系太阳能电池元件、砷化镓(GaAs)、磷化铟(InP)等III-V族化合物半导体太阳能电池元件、碲化镉(CdTe)等II-VI族化合物半导体太阳能电池元件、铜/铟/硒系(所谓的CIS系)、铜/铟/镓/硒系(所谓的CIGS系)、铜/铟/镓/硒/硫系(所谓的CIGSS系)等I-III-VI族化合物半导体太阳能电池元件、色素敏化型太阳能电池元件、有机太阳能电池元件等。其中,本发明中,上述太阳能电池元件优选为铜/铟/硒系(所谓的CIS系)、铜/铟/镓/硒系(所谓的CIGS系)、铜/铟/镓/硒/硫系(所谓的CIGSS系)等I-III-VI族化合物半导体太阳能电池元件。

<其它>

作为其它的应用例,可举出日本特表平10-512104号公报中记载的薄膜晶体管、日本特开平5-127822号公报、日本特开2002-48913号公报等中记载的触摸面板、日本特开2000-98326号公报中记载的电子纸等。

<光学部件>

本发明的气体阻隔性膜还可用作光学部件。作为光学部件的例子,可举出圆偏振片等。

(圆偏振片)

以本发明的气体阻隔性膜为基板,并层叠λ/4板和偏振片,可以制作圆偏振片。此时,以λ/4板的迟相轴与偏振片的吸取轴所成的角为45°的方式层叠。如许的偏振片优选使用在与长边方向(MD)呈45°的方向延长的偏振片,例如,优选使用日本特开2002-865554号公报中记载的偏振片。

实施例

行使以下的实施例和比较例对本发明的结果进行说明。但是,本发明的技术范围不仅限于以下的实施例。另外,实施例中采用“份”或者“%”的表达,只要没有分外说明则透露表现“重量份”或者“重量%”。另外,下述操作中,只要没有分外说明,则操作和物性等的测定在室温(20~25℃)/相对湿度40~50%的条件下进行。

〔第1阻隔层的形成(涂布法)〕

(含有聚硅氮烷的涂布液的制备)

将无催化剂的含有20重量%的全氢聚硅氮烷的二丁醚溶液(AZ Electronic Materials株式会社制,AQUAMICA(注册商标)NN120-20)与含有胺催化剂(N,N,N’,N’-四甲基-1,6-二氨基己烷(TMDAH))的全氢聚硅氮烷20重量%的二丁醚溶液(AZ Electronic Materials株式会社制,AQUAMICA(注册商标)NAX120-20)以4:1的比例混合,再用以二丁醚与2,2,4-三甲基戊烷的重量比为65:35的方式混合而成的溶剂,以涂布液的固体成分成为5重量%的方式稀释制备涂布液。

将上述得到的涂布液用旋涂机在KIMOTO株式会社制的实施过透明硬涂的PET基材(125μm厚)上以厚度成为300nm的方式成膜,放置2分钟后,用80℃的热板追加1分钟进行加热处理,形成聚硅氮烷涂膜。

形成聚硅氮烷涂膜后,按照下述的方法,实施6000mJ/cm2的真空紫外线照射处理,形成第1阻隔层。

〈真空紫外线照射条件·照射能量的测定〉

真空紫外线照射使用图3中以示意图示出的装配进行。

图3中,21为装配腔室,从未图示的气体供应口向内部适量供应氮和氧,并从未图示的气体排出口排气,由此将水蒸气从腔室内部实质上除去,可以将氧浓度维持在规定的浓度。22为照射172nm的真空紫外线的具有套管结构的Xe准分子灯,23为兼作外部电极的准分子灯的支架。24为试样载台。试样载台24可以行使未图示的移动机构在装配腔室21内以规定的速度水平来回移动。另外,试样载台24可行使未图示的加热机构维持在规定的温度。25为形成有聚硅氮烷涂膜的试样。试样载台水平移动时,以试样的涂布层外观与准分子灯管面的最短距离成为3mm的方式调整试样载台的高度。26为遮光板,以使得在Xe准分子灯22的老化中真空紫外光不照射到试样的涂布层。

真空紫外线照射工序中照射到涂膜外观的能量使用Hamamatsu Photonics株式会社制的紫外线累计光量计:C8026/H8025UV POWER METER,使用172nm的传感器感测头测定。测准时,以Xe准分子灯管面与传感器感测头的测定面的最短距离成为3mm的方式将传感器感测头设置在试样载台24中间,并且以装配腔室21内的气氛成为与真空紫外线照射工序雷同的氧浓度的方式供应氮和氧,以0.5m/min的速度(图3的V)移动试样载台24进行测定。在测定前,为了使Xe准分子灯12的照度稳固,在Xe准分子灯点亮后设置10分钟的老化时间,厥后移动试样载台而开始测定。

基于该测定得到的照射能量,通过调整试样载台的移动速度来调整为6000mJ/cm2的照射能量。应予说明,照射真空紫外线时,与测定照射能量时同样地在10分钟的老化后进行。

〔第1阻隔层的形成(等离子体CVD法)〕

将KIMOTO株式会社制的实施了透明硬涂的PET基材(125μm厚)安装在图2所示的制造装配31上并输送。接着,在成膜辊39与成膜辊40之间外加磁场,同时对成膜辊39和成膜辊40分别供应电力,而在成膜辊39与成膜辊40之间放电而产生等离子体。接着,对形成的放电区域供应成膜气体(作为质料气体的六甲基二硅氧烷(HMDSO)和作为反应气体的氧气(还作为放电气体发挥功能)的混合气体,在基材2上用等离子体CVD法形成气体阻隔性的薄膜(第1阻隔层),得到气体阻隔性膜。第1阻隔层的厚度为150nm。成膜条件如下。

(成膜条件)

质料气体的供应量:50sccm(标准状况毫升/分钟,0℃,1个大气压基准)

氧气的供应量:500sccm(0℃,1个大气压基准)

真空腔室内的真空度:3Pa

来自等离子体产生用电源的外加电力:0.8kW

等离子体产生用电源的频率:70kHz

膜的输送速度:1.0m/min。

(比较例1-1:气体阻隔性膜1-1的制作)

作为基材,预备带硬涂层(中心层)的透明树脂基材(KIMOTO株式会社制,带透明硬涂层(CHC)的聚对苯二甲酸乙二醇酯(PET)膜)。在该基材上直接只形成第2阻隔层。第2阻隔层通过如下方式形成,即用二丁醚将含有20重量%的全氢聚硅氮烷的二丁醚溶液(AZ Electronic Materials株式会社制,AQUAMICA(注册商标)NN120-20)稀释至5重量%的浓度而制备涂布液后,使用该涂布液将聚硅氮烷涂膜成膜为厚度150nm,厥后,在露点0℃以6000mJ/cm2的照射量用与上述第1阻隔层的形成(涂布法)雷同的方法实施真空紫外线照射处理,形成第2阻隔层。由此制成气体阻隔性膜1-1。

(比较例1-2:气体阻隔性膜1-2的制作)

以相对于全氢聚硅氮烷为1重量%的量加入作为胺催化剂的N,N,N’,N’-四甲基-1,6-二氨基己烷(TMDAH),并且使紫外线照射处理时的露点为-30℃,除此之外,与比较例1-1同样地进行,形成第2阻隔层。由此制成气体阻隔性膜1-2。

(比较例1-3:气体阻隔性膜1-3的制作)

作为基材,预备带硬涂层(中心层)的透明树脂基材(KIMOTO株式会社制,带透明硬涂层(CHC)的聚对苯二甲酸乙二醇酯(PET)膜)。行使上述“第1阻隔层的形成(涂布法)”在该基材上形成第1阻隔层。厥后,用与比较例1-1同样的方法在第1阻隔层上形成第2阻隔层,制成气体阻隔性膜1-3。

(比较例1-4:气体阻隔性膜1-4的制作)

作为基材,预备带硬涂层(中心层)的透明树脂基材(KIMOTO株式会社制,带透明硬涂层(CHC)的聚对苯二甲酸乙二醇酯(PET)膜)。行使上述“第1阻隔层的形成(涂布法)”在该基材上形成第1阻隔层。厥后,用与比较例1-2同样的方法在第1阻隔层上形成第2阻隔层,制成气体阻隔性膜1-4。

(比较例1-5:气体阻隔性膜1-5的制作)

作为基材,预备带硬涂层(中心层)的透明树脂基材(KIMOTO株式会社制,带透明硬涂层(CHC)的聚对苯二甲酸乙二醇酯(PET)膜)。行使上述“第1阻隔层的形成(等离子体CVD法)”在该基材上形成第1阻隔层。厥后,用与比较例1-1同样的方法在第1阻隔层上形成第2阻隔层,制成气体阻隔性膜1-5。

(比较例1-6:气体阻隔性膜1-6的制作)

作为基材,预备带硬涂层(中心层)的透明树脂基材(KIMOTO株式会社制,带透明硬涂层(CHC)的聚对苯二甲酸乙二醇酯(PET)膜)。行使上述“第1阻隔层的形成(等离子体CVD法)”在该基材上形成第1阻隔层。厥后,用与比较例1-2同样的方法在第1阻隔层上形成第2阻隔层,制成气体阻隔性膜1-6。

(比较例1-7:气体阻隔性膜1-7的制作)

如下形成第2阻隔层,除此之外,与比较例1-6同样地进行,制成气体阻隔性膜1-7。

用二丁醚将含有20重量%的全氢聚硅氮烷的二丁醚溶液(AZ Electronic Materials株式会社制,AQUAMICA(注册商标)NN120-20)稀释至5重量%后,以相对于全氢聚硅氮烷为1重量%的量加入作为胺催化剂的N,N,N’,N’-四甲基-1,6-二氨基己烷(TMDAH),进一步以相对于全氢聚硅氮烷为5重量%的量加入水,制备涂布液。使用该涂布液将聚硅氮烷涂膜成膜为厚度150nm,厥后,在露点-30℃下以6000mJ/cm2的照射量,用与上述第1阻隔层的形成(涂布法)同样的方法实施真空紫外线照射处理,形成第2阻隔层。

(实施例1-1:气体阻隔性膜1-8的制作)

将水的量变更成相对于全氢聚硅氮烷为10重量%的量,除此之外,,与比较例1-7同样地进行,制成气体阻隔性膜1-8。

(比较例1-8:气体阻隔性膜1-9的制作)

代替水而将甲醇(关东化学株式会社制,鹿1级)以相对于全氢聚硅氮烷为1重量%的量加入到涂布液中,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-9。

(实施例1-2:气体阻隔性膜1-10的制作)

将甲醇的量变更成相对于全氢聚硅氮烷为5重量%的量,除此之外,与比较例1-8同样地进行,制成气体阻隔性膜1-10。

(实施例1-3:气体阻隔性膜1-11的制作)

将甲醇的量变更成相对于全氢聚硅氮烷为10重量%,除此之外,与比较例1-8同样地进行,制成气体阻隔性膜1-11。

(比较例1-9:气体阻隔性膜1-12的制作)

代替水而将ALCH(Kawaken Fine Chemicals株式会社制,乙酰乙酸乙酯·二异丙醇铝)以相对于全氢聚硅氮烷为1重量%的量加入到涂布液中,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-12。

(实施例1-4:气体阻隔性膜1-13的制作)

将ALCH的量变更成相对于全氢聚硅氮烷为2重量%的量,除此之外,与比较例1-9同样地进行,制成气体阻隔性膜1-13。

(实施例1-5:气体阻隔性膜1-14的制作)

将ALCH的量变更成相对于全氢聚硅氮烷为4重量%,除此之外,与比较例1-9同样地进行,制成气体阻隔性膜1-14。

(实施例1-6:气体阻隔性膜1-15的制作)

代替水而将AMD(Kawaken Fine Chemicals株式会社制,单仲丁醇二异丙醇铝)以相对于全氢聚硅氮烷为1重量%的量加入到涂布液中,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-15。

(实施例1-7:气体阻隔性膜1-16的制作)

将AMD的量变更成相对于全氢聚硅氮烷为2重量%的量,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-16。

(实施例1-8:气体阻隔性膜1-17的制作)

将AMD的量变更成相对于全氢聚硅氮烷为4重量%的量,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-17。

(比较例1-10:气体阻隔性膜1-18的制作)

代替水而将X-40-9225(信越化学工业株式会社制,在分子末端具有烷氧基甲硅烷基的聚甲基倍半硅氧烷衍生物)以相对于全氢聚硅氮烷为1重量%的量加入到涂布液中,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-18。

(实施例1-9:气体阻隔性膜1-19的制作)

将X-40-9225的量变更成相对于全氢聚硅氮烷为2重量%的量,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-19。

(实施例1-10:气体阻隔性膜1-20的制作)

将X-40-9225的量变更成相对于全氢聚硅氮烷为4重量%的量,除此之外,与比较例1-7同样地进行,制成气体阻隔性膜1-20。

(比较例1-11:气体阻隔性膜1-21的制作)

如下所述地形成第1阻隔层,除此之外,与比较例1-9同样地进行,制成气体阻隔性膜1-21。

〔第1阻隔层的形成(溅射法)〕

将带硬涂层(中心层)的透明树脂基材(KIMOTO株式会社制,带透明硬涂层(CHC)的聚对苯二甲酸乙二醇酯(PET)膜)安装在ULVAC株式会社制溅射装配的真空槽内,抽真空至10-4Pa,导入以分压计为0.5Pa的氩作为放电气体。在气氛压力稳固后开始放电,在氧化硅(SiOx)靶上产生等离子体,开始溅射工艺。工艺稳固后打开挡板开始在膜上形成氧化硅膜(SiOx)。堆积100nm的膜后关闭挡板而结束成膜,形成第1阻隔层。

(实施例1-11:气体阻隔性膜1-22的制作)

用上述“第1阻隔层的形成(溅射法)”的方法形成第1阻隔层,除此之外,与实施例1-5同样地进行,制成气体阻隔性膜1-22。

(实施例1-12:气体阻隔性膜1-23的制作)

用上述“第1阻隔层的形成(溅射法)”的方法形成第1阻隔层,除此之外,与实施例1-6同样地进行,制成气体阻隔性膜1-23。

《膜组成元素比的评价(O/Si和N/Si的深度方向的曲线》

行使以下的装配和条件,对上述制成的气体阻隔性膜的第2阻隔层由深度方向的曲线的平均值求出O/Si和N/Si,并示于表1。

(溅射条件)

离子种:Ar离子

加速电压:1kV

(X射线光电子能谱测定条件)

装配:VG Scientific公司制ESCALAB-200R

X射线阳极材料:Mg

输出功率:600W(加速电压15kV,发射极电流40mA)。

应予说明,测定的分辨率为0.5nm,在与其对应的各取样点,将各元素比作图而得。

(FIB加工)

装配:SII制SMI2050

加工离子:(Ga 30kV)

(TEM观察)

装配:日本电子制JEM2000FX(加速电压:200kV)

电子束照射时间:5秒~60秒

(距第2阻隔层外观的膜厚的深度方向的元素比)

对照距上述的第2阻隔层外观的通过溅射而得的各深度的XPS测定(着眼于Si、O、N)和行使TEM观察断层面而得的效果,计算O/Si和N/Si的平均值。

另外,与上述同样地进行,测定在距最外观的深度为10nm以内的区域中的氧原子相对于硅原子的存在比的平均值(表1中的“外观O/Si”的栏)、在距最外观的深度超过10nm的区域中的氧原子相对于硅原子的存在比的平均值(表1中的“内部O/Si”的栏)、在距最外观的深度为10nm以内的区域中的氮原子相对于硅原子的存在比的平均值(表1中的“外观N/Si”的栏)以及在距最外观的深度超过10nm的区域中的氮原子相对于硅原子的存在比的平均值(表1中的“内部N/Si”的栏)。另外,计算在距最外观的深度为10nm以内的区域中的氧原子相对于硅原子的存在比的平均值与在距最外观的深度超过10nm的区域中的氧原子相对于硅原子的存在比的平均值的差(表1中的“外观内部O/Si差”的栏)。

《水蒸气阻隔性的评价》

分别预备将上述制作的气体阻隔性膜在85℃、85%RH的高温高湿下暴露1000hr后的样品(劣化试验后样品)。

水蒸气阻隔性的评价如下进行,即将80nm厚的金属钙在气体阻隔性膜上蒸镀制膜,将制膜的钙达到50%的面积的时间作为50%面积时间来进行评价(参照下述)。评价劣化试验前后的50%面积时间,将劣化试验后的50%面积时间/劣化试验前的50%面积时间作为保持率(%)算出,示于表1。作为保持率的指标,只要为70%以上就许可,低于70%则判断为不适合。

(金属钙制膜装配)

蒸镀装配:日本电子株式会社制,真空蒸镀装配JEE-400

恒温恒湿烘箱:Yamato Humidic ChamberIG47M

(原材料)

与水分反应而腐蚀的金属:钙(粒状)

水蒸气不透过性的金属:铝(φ3~5mm,粒状)

(水蒸气阻隔性评价试样的制作)

使用真空蒸镀装配(日本电子制真空蒸镀装配JEE-400),在制作的气体阻隔膜的第2阻隔层外观通过掩模以12mm×12mm的尺寸蒸镀金属钙。此时,使蒸镀膜厚成为80nm。

厥后,在真空状况下除去掩模,在片单侧整面蒸镀铝并临时密封。接着,解除真空状况,敏捷移至干燥氮气气氛下,在铝蒸镀面介由密封用紫外线固化树脂(Nagase Chemtex株式会社制)贴合厚度0.2mm的石英玻璃,照射紫外线使树脂固化粘接后正式密封,制成水蒸气阻隔性评价试样。

将得到的试样在85℃、85%RH的高温高湿下保存,观察金属钙相对于保存时间进行腐蚀的样子。根据观察效果通过直线内插求出相对于12mm×12mm的金属钙蒸镀面积的金属钙腐蚀的面积达到50%的时间,将劣化试验前后效果示于表1。

将各实施例和各比较例的气体阻隔性膜的评价效果示于下述表1。

由上述表1可知行使本发明的实施例制作的气体阻隔性膜即便在高温高湿下暴露长时间也几乎不发生组成转变引起的气体阻隔性的降低。

因此,由上述表1可知本发明的气体阻隔性膜的保存稳固性、尤其在苛刻条件(高温高湿条件)下的保存稳固性优秀。

应予说明,本发明的第2阻隔层中,测定距第2阻隔层外观的通过溅射(XPS)而得的各深度方向的任意点,O/Si均为1.4~2.2,N/Si均为0~0.4。

《有机薄膜电子设备的制作》

使用气体阻隔性膜1-1~1-23作为密封膜,制成作为有机薄膜电子设备的有机EL元件。

〔有机EL元件的制作〕

(第1电极层的形成)

在各气体阻隔性膜的第2阻隔层上,行使溅射法将厚度150nm的ITO(氧化铟锡)成膜,行使光刻法进行图案化,形成第1电极层。应予说明,图案是发光面积为50mm平方的图案。

(空穴输送层的形成)

用挤出涂布机在25℃、相对湿度50%RH的环境下,在形成有第1电极层的各气体阻隔性膜的第1电极层上涂布以下所示的空穴输送层形成用涂布液后,按照下述的条件进行干燥和加热处理,形成空穴输送层。空穴输送层形成用涂布液以干燥后的厚度成为50nm的方式涂布。

在涂布空穴输送层形成用涂布液之前,使用波长184.9nm的低压汞灯以照射强度15mW/cm2、距离10mm实施阻隔性膜的清洗外观改性处理。除静电处理使用行使薄弱X射线的除电器进行。

〈空穴输送层形成用涂布液的预备〉

预备将聚亚乙基二氧基噻吩·聚苯乙烯磺酸盐(PEDOT/PSS,Bayer公司制Bytron P AI 4083)用纯水65%、甲醇5%稀释而得的溶液作为空穴输送层形成用涂布液。

〈干燥和加热处理条件〉

涂布空穴输送层形成用涂布液后,朝向成膜面以高度100mm、喷出风速1m/s、宽度的风速分布5%、温度100℃除去溶剂后,继承使用加热处理装配以温度150℃进行背面导热方式的热处理,形成空穴输送层。

(发光层的形成)

用挤出涂布机在上述形成的空穴输送层上以下述的条件涂布以下所示的白色发光层形成用涂布液后,以下述的条件进行干燥和加热处理,形成发光层。白色发光层形成用涂布液以干燥后的厚度成为40nm的方式涂布。

〈白色发光层形成用涂布液〉

使作为主体材料的下述化学式H-A透露表现的化合物1.0g和作为掺杂剂材料的下述化学式D-A透露表现的化合物100mg、作为掺杂剂材料的下述化学式D-B透露表现的化合物0.2mg以及作为掺杂剂材料的下述化学式D-C透露表现的化合物0.2mg消融于100g的甲苯而作为白色发光层形成用涂布液预备。

〈涂布条件〉

在氮气浓度99%以上的气氛下,使涂布温度为25℃,以涂布速度1m/min进行涂布工序。

〈干燥和加热处理条件〉

涂布白色发光层形成用涂布液后,朝向成膜面以高度100mm、喷出风速1m/s、宽度的风速分布5%、温度60℃除去溶剂后,继承以温度130℃进行加热处理,形成发光层。

(电子输送层的形成)

用挤出涂布机在上述形成的发光层上以下述的条件涂布以下所示的电子输送层形成用涂布液后,以下述的条件进行干燥和加热处理,形成电子输送层。电子输送层形成用涂布液以干燥后的厚度成为30nm的方式涂布。

〈涂布条件〉

涂布工序是在氮气浓度99%以上的气氛下,使电子输送层形成用涂布液的涂布温度为25℃,以涂布速度1m/min进行的。

〈电子输送层形成用涂布液〉

电子输送层是将下述化学式E-A透露表现的化合物消融于2,2,3,3-四氟-1-丙醇中而制成0.5重量%溶液,作为电子输送层形成用涂布液。

〈干燥和加热处理条件〉

涂布电子输送层形成用涂布液后,朝向成膜面以高度100mm、喷出风速1m/s、宽度的风速分布5%、温度60℃除去溶剂后,继承在加热处理部以温度200℃进行加热处理,形成电子输送层。

(电子注入层的形成)

在上述形成的电子输送层上形成电子注入层。首先,将基板投入减压腔室,减压至5×10-4Pa。预先在真空腔室中将预先在钽制蒸镀舟皿中预备的氟化铯加热,形成厚度3nm的电子注入层。

(第2电极的形成)

在上述形成的电子注入层上但不包括第1电极22的成为引出电极的部分的部分,在5×10-4Pa的真空下,使用铝作为第2电极形成材料,以具有掏出电极的方式用蒸镀法以发光面积成为50mm平方的方式进行掩模图案成膜,层叠厚度100nm的第2电极。

(裁剪)

将如下形成到第2电极为止的各层叠体再次移至氮气氛围下,使用紫外线激光裁剪成规定的大小,制成有机EL元件。

(电极引线连接)

使用Sony Chemical&Information Device株式会社制的各向异性导电膜DP3232S9,将制作的有机EL元件与挠性印刷基板(基膜:聚酰亚胺12.5μm,轧制铜箔18μm,覆盖层:聚酰亚胺12.5μm,外观处理:镀NiAu)连接。

压接条件:以温度170℃(使用另外的热电偶测定的ACF温度140℃)、压力2MPa,进行10秒压接。

(密封)

作为密封部件,预备如下制作的密封部件,即,使用干式层压用的粘接剂(二液反应型的聚氨酯系粘接剂)在30μm厚的铝箔(东洋铝株式会社制)上层压(粘接剂层的厚度1.5μm)聚对苯二甲酸乙二醇酯(PET)膜(12μm厚)。

在预备的密封部件的铝面使用分配器沿铝箔的粘接面(光泽面)以厚度20μm均匀地涂布热固化性粘接剂,形成粘接剂层。

此时,作为热固化性粘接剂,使用含有以下成分的环氧系粘接剂。

双酚A二缩水甘油醚(DGEBA)、双氰胺(DICY)、环氧加成物系固化促进剂。

将密封部件以覆盖引出电极和电极引线的接合部的方式进行密合·配置,使用压接辊以压接条件、压接辊温度120℃、压力0.5MPa、装配速度0.3m/min进行密合密封。

《有机EL元件的评价》

按照下述的方法,对上述制作的有机EL元件进行耐久性的评价。

〔耐久性的评价〕

(加速劣化处理)

将上述制作的各有机EL元件在85℃、85%RH的环境下实施500小时的加速劣化处理后,进行下述的关于暗斑的评价。

(暗斑(DS、黑点)的评价)

对实施了加速劣化处理的有机EL元件外加1mA/cm2的电流,使其延续发光24小时后,用100倍的显微镜(MORITEX株式会社制MS-804,透镜MP-ZE25-200)将面板的一部分放大,进行拍摄。将拍摄图像切成相称于2mm见方的尺寸,求出暗斑的产生面积比率,按照下述的基准评价耐久性。假如评价等级为△则判定为实用的特征,假如为○则判定为更实用的特征,假如为◎则判定为完全没有题目的优选的特征。

◎:暗斑产生率低于0.3%

○:暗斑产生率为0.3%以上且低于1.0%

△:暗斑产生率为1.0%以上且低于2.0%

×:暗斑产生率为2.0%以上且低于5.0%

××:暗斑产生率为5.0%以上。

将暗斑的评价效果示于下述表2。

[表2]

有机EL元件膜No.DS评价比较例1-12-11-1××比较例1-22-21-2××比较例1-32-31-3××比较例1-42-41-4××比较例1-52-51-5××比较例1-62-61-6×比较例1-72-71-7×实施例1-12-81-8△比较例1-82-91-9×实施例1-22-101-10△实施例1-32-111-11△比较例1-92-121-12×实施例1-42-131-13○实施例1-52-141-14◎实施例1-62-151-15○实施例1-72-161-16◎实施例1-82-171-17○比较例1-102-181-18×实施例1-92-191-19△实施例1-102-201-20△比较例1-112-211-21×实施例1-112-221-22○实施例1-122-231-23◎

由上述表2可知,通过将行使本发明的实施例制作的气体阻隔性膜用作有机EL元件的密封膜,从而具有削减暗斑产生的结果,具有特别很是高的气体阻隔性。

应予说明,本申请基于2013年1月31日申请的日本专利申请第2013-017257号,参照其公开内容并团体引用。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

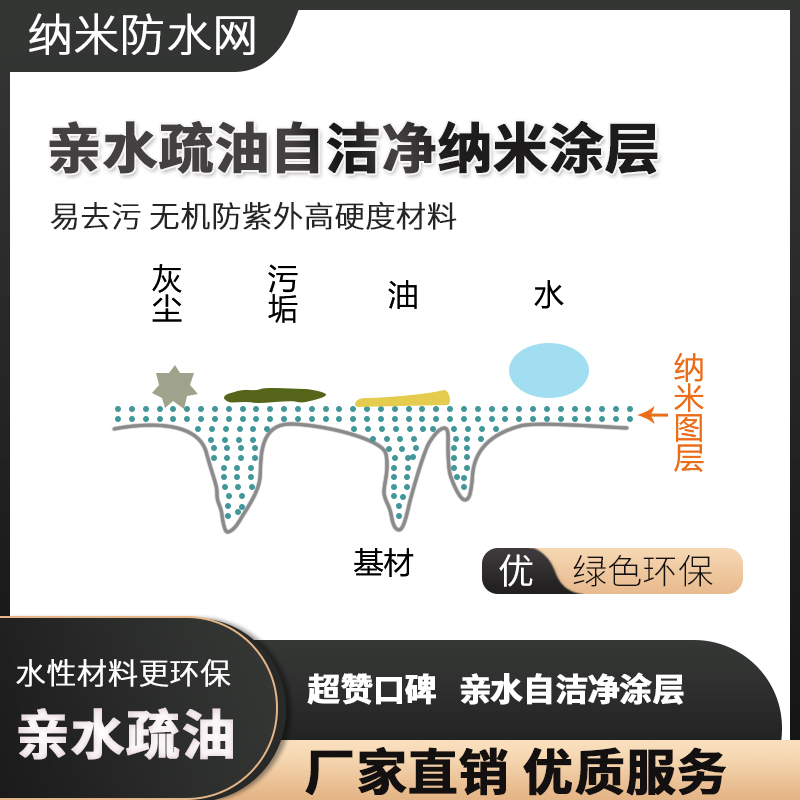

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效