前沿 | 超疏水表面技术在腐蚀防护领域中的研究进展

文| 钱鸿昌,李海扬,张达威 北京科技大学

近年来,在“生物仿生学”启发下,超疏水表面引起了大量研究者的兴趣。超疏水表面在自清洁、防雾、防冻、低粘性、减小阻力等领域得到了广泛应用,其特有的疏水性能够减少水等腐蚀性介质对金属材料表面的侵蚀,因此,将超疏水表面技术应用于金属腐蚀防护领域是一种重要的突破,具有广阔的发展前景。

评价材料表面疏水性的主要参数是浸润性。浸润性是指水在固体表面的铺展能力,是固体表面的重要性质之一。一般认为,水接触角θ < 90°的材料表面亲水,90° < θ < 150°的材料表面疏水,而θ > 150°的材料表面定义为超疏水表面。在自然界中,荷叶、蝉翼、蚊子复眼等都能展现出超疏水现象,这些现象对超疏水理论的完善与超疏水表面的开发具有重大的启示作用。例如,露水在荷叶表面凝集后会形成水珠,随着荷叶的摇动而顺着斜面滚动下去。这种性质可以对荷叶表面进行一定程度的清洁,带走污物,正所谓“出淤泥而不染”。Barthlott 和Neinhuis 等人研究发现,这种疏水性与荷叶的表面形貌密切相关,他们将超疏水性能与表面微米级的粗糙结构联系在一起。Jiang 等发现荷叶表面的结构包括微米乳突表面和纳米蜡,形成微米-纳米结构,这样的结构对荷叶表面的浸润性有重大影响。

文中介绍了超疏水表面技术在腐蚀防护领域的最新进展与存在的一些问题,并探讨了超疏水防腐表面技术未来的发展趋势,拟为制备长效、耐久的超疏水防腐表面提供一定的借鉴。

1.1 光滑表面的浸润性

在一般的固体表面,接触角都是固定值,其大小由表面张力决定。光滑表面接触角θ0满足Young' s方程:

式中: γSA,γSL,γLA分别为固体-气体、固体-液体、液体-气体的界面张力。

1.2 粗糙表面的浸润性

为了定量表征粗糙表面的浸润性,在20 世纪40年代,Wenzel 和Cassie 分别对Young's 方程进行了修正。Wenzel 将表面粗糙度的概念引入到浸润理论中,建立了Wenzel 模型,可以对液滴在均匀粗糙表面的接触角进行定量计算。Wenzel 方程可表述为:

式中: θ0为本征接触角( Young' s 接触角) ; θw为表观接触角( Wenzel 接触角) ; r 为表面粗糙因子,其值为表面的实际面积与几何投影面积之比。1944 年,Cassie 和Baxter 将相面积分数( f) 的概念引入到浸润性中。相面积分数是指非均匀表面上每一相( 组分) 的接触面积占总接触面积的百分比。如果复合表面由两种不同组分组成,两种组分表面的本征接触角分别为θ1和θ2,占总面积的百分数分别是f1和f2( f1 + f2 = 1) ,则表观接触角方程可写成:

当粗糙表面的凹槽内存留有空气时,液滴不能够填满凹槽,此时材料表面由固、气两相组成,液滴的实际接触面积包括了水滴与空气的接触面积和水滴与固体部分的接触面积。液滴与空气的本征接触角为180°,因此达到平衡时的表观接触角满足cos θCE =fSLcos θ0 + fSL-1。

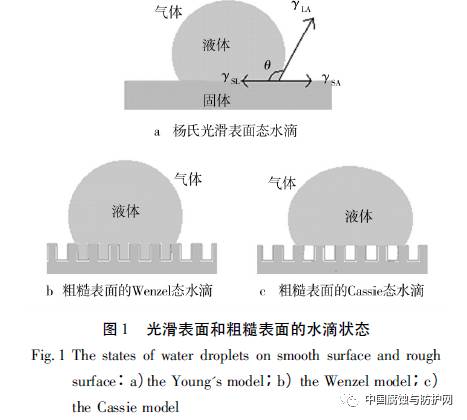

疏水光滑表面及粗糙表面的Wenzel 态、Cassie 态水滴如图1 所示。在粗糙表面,Wenzel 态水滴始终充满微观凹槽,这些凹槽增大了水与表面的接触面积,

在几何上放大了疏水效应,使水滴的接触角更大。随着表面粗糙度的增大,水滴在疏水表面会实现从Wenzel 态到Cassie 态的转变。Cassie 态水滴无法填满粗糙表面的微观凹槽,水滴下截留了一定空气,呈现出对材料表面的复合接触,接触角滞后变小,滚动角变小,材料表面自清洁能力增强。在Cassie态,通过调节材料表面微观形貌减小固-液接触界面所占比例,可以使表面达到θ > 150°的超疏水状态。此外,超疏水性不能只用静态接触角来衡量,而应同时考虑水滴在材料表面的滚动行为。滚动角可以用来衡量水滴在固体表面移动的难易程度。滚动角越小,水滴在固体表面移动越容易,表面的非润湿性和自清洁性越好。

材料表面的浸润性主要取决于表面化学性质及表面微观结构,因此提高材料表面的疏水性也往往通过这两个方面入手: 1) 降低材料的表面能,如选用低表面能物质对表面进行修饰,包括含有机硅类树脂( 表面能可低至22 mM/m) 、含氟树脂( 表面能可低达10 mN/m) ; 2) 改变表面微观结构,增加表面粗糙度。光滑疏水表面的水接触角大多难以超过120°,疏水性能不尽如人意,而通过表面粗糙化可以改变表面的浸润状态,使疏水表面的接触角升高,甚至大于150°,达到超疏水的状态。利用不同的方法建立表面微观粗糙结构,增强材料疏水/超疏水性,在腐蚀防护领域是一个较新的研究方向。常见的方法有转化膜法和蚀刻法,此外还包括模板法、溶胶凝胶法等。

2.1 转化膜法

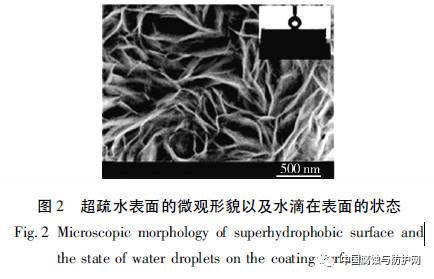

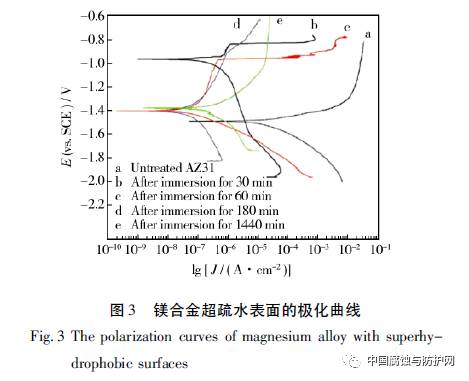

尹衍升等人在铜的表面制备了一系列具有微米粗糙结构的正十四烷酸盐转化膜,随着转化膜的生长,铜表面实现了亲水—疏水—超疏水的转变,其耐海水腐蚀能力随之增强。Ishizaki 等在镁合金表面制备纳米氧化铈转化膜,并用氟硅烷加以修饰,获得了超疏水结构( 图2) ,水接触角达到153.2°。在5%( 如无说明,文中涉及含量的百分数均为质量分数)NaCl 溶液中浸泡24 h 后,经超疏水处理的镁合金低频区阻抗模量比未处理的镁合金高出5 个数量级。极化曲线测试表明,经超疏水处理的镁合金腐蚀电流比未处理的镁合金小很多( 图3) 。这些结果都说明经过超疏水处理,镁合金表面的耐蚀性大大提高。He 等将铝试样在15% 硫酸溶液中进行阳极氧化,氧化电流为0.32 A/cm2,然后用肉豆蔻酸进行低表面能修饰,获得了带有超疏水氧化铝膜的试样,极化曲线测量结果表明试样的耐蚀性增强。Zhao 等将镁基片浸入到氯化铁、十四烷酸、去离子水和乙醇配制的溶液中,镁表面生成了由十四烷酸铁组成的超疏水膜。电化学测试结果表明,生成十四烷酸膜的镁基片在3.5%NaCl 溶液中浸泡24 h 后,腐蚀电流仍然远小于未处理的镁基片,显示出良好的耐蚀能力。

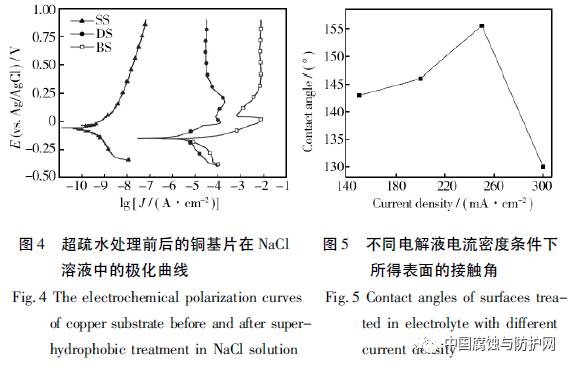

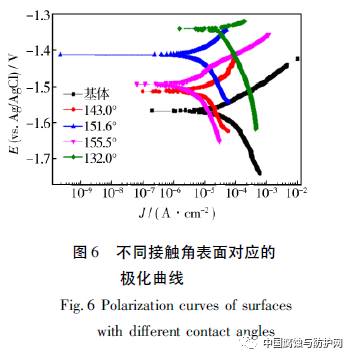

Zhang 等人以钛箔为基体,在含有0. 5% NH4F 的乙二醇/水电解质溶液中进行恒电位阳极处理,电位为20 V。处理5 h 后,钛箔基体表面形成了二氧化钛转化膜,最后他们用苯基三乙氧基硅烷进行低表面能修饰。测试发现,水滴在转化膜表面的接触角达到了160°。电化学阻抗测试表明,试样在3. 5% NaCl溶液中浸泡90 天后,仍然表现出良好的耐蚀性。Wang 等人以铜基片为阳极,铂片为阴极,在十四烷酸中进行恒电位阳极处理,铜基片表面形成了超疏水转化膜。图4 为裸铜片在NaCl 溶液中( BS) 、超疏水转化膜铜片在NaCl 溶液中( SS) 和超疏水转化膜铜片在去除了空气的溶液中( DS) 的极化曲线,由于转化膜微观结构上能存储大量空气,铜片腐蚀速率大大降低。孙佳等人以NaBr 为电解液,通过阳极氧化法在AZ31 镁合金基体表面制备粗糙结构的转化膜,再经过氟硅烷修饰后,成功获得超疏水表面,且实验表明其耐蚀性大大加强。实验中,随着电解液电流密度不同,所得转化膜的接触角大小也不同( 图5) 。图6 中对比了不同表面的动电位极化曲线,当接触角为155.5°时,腐蚀电流最小。苏冬等人采用γ-氨基丙基三乙氧基硅烷和含氢硅油,在二月桂酸二丁基锡的催

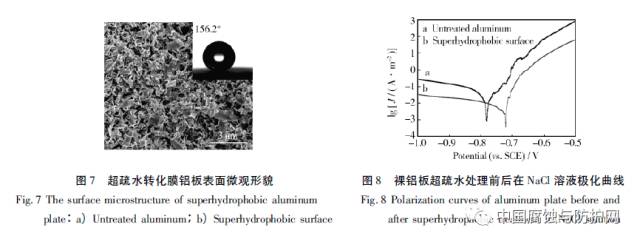

化下,经过反应、水解、喷涂后,获得具备超疏水能力的环氧涂层。该涂层试样在1 mol /L NaOH 和HCl溶液中浸泡25 min 后,质量损失仅分别为0.214% 和0.243%。Liang 等人将铝板浸入到不同比例的Zn( NO3)2·6H2O和CO( NH2)2混合液中,在95 ℃的条件下搅拌1.5 h,铝板表面生成了氢氧化碳酸锌转化膜层。经过接触角测量,二者摩尔比为2∶ 1 时的接触角最大,实现了超疏水特性。图7 为转化膜铝板的微观形貌,其与裸铝板在3.5%NaCl 溶液中的极化曲线如图8 所示,可见转化膜铝板的腐蚀速率显著降低。

2.2 蚀刻法

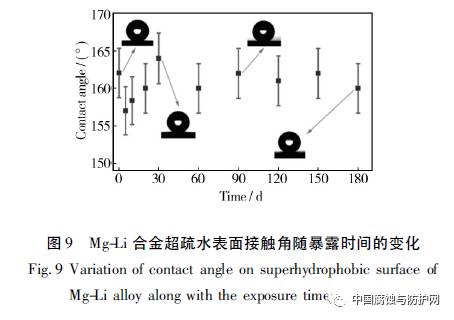

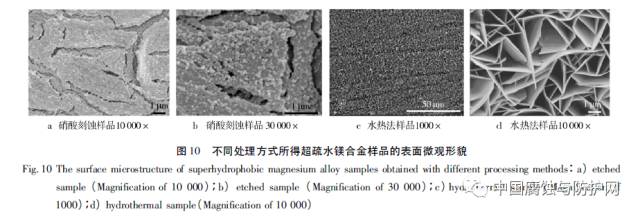

Feng 等人利用沸水蚀刻使铝合金表面粗糙化,并用十八酸加以修饰,得到了一系列的超疏水表面,提升了铝合金耐蚀性。Liu 等人用0.1 mol /L的盐酸蚀刻Mg-Li 合金表面,经过N2干燥后,在含有FAS ( CF3( CF2)7CH2CH2Si( OCH3)3) 的1%乙醇溶液中浸泡12 h,随后在100 ℃条件下加热,得到了稳定的超疏水表面。该超疏水表面在空气中暴露不同时间后的接触角如图9 所示,经过180 天后,水滴仍然难以在表面停留,滚动角小于5°,疏水性仍然很强。王青芬等人通过水热法在镁合金表面构建具有一定腐蚀防护性能的氢氧化物层,并用1H,1H,2H,2 H-全氟辛基三氯硅烷对其进行低表面能化处理,镁合金表面达到超疏水效果,如图10a 和b 所示。另外,利用硝酸蚀刻法进行粗糙化处理,同样经1H,1H,2 H,2 H-全氟辛基三氯硅烷处理,也得到超疏水表面,如图10c 和d 所示。经过电化学测量发现,粗糙表面经过低表面能修饰后,腐蚀电流急剧降低,耐蚀性增强。与蚀刻法相比,水热法所得超疏水结构由于兼具超疏水的气垫阻隔作用和氢氧化镁层的物理屏障作用,腐蚀防护效果更佳。此外,Ou 等人也通过水热法和蚀刻法使钛、铝、镁等轻合金形成超疏水表面,对比发现,水热法生成的转化膜对腐蚀介质具有更好的屏障作用。

2.3 其他方法

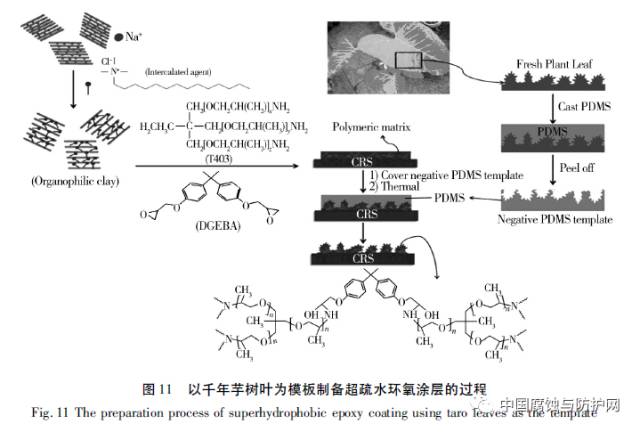

模板法也是一种较为常见的超疏水结构制备方法。通过模板浇注—固化—剥离,模板法可以实现对表面粗糙结构的精确复制。例如,Yeh 等人以千年芋树叶为母板,利用PDMS 软模板,在环氧涂层表面复制叶子乳突的微观结构( 图11) ,显著提高了涂层的疏水/超疏水性,增强了环氧涂层的阻水能力,提升了涂层对金属基底的防护能力。

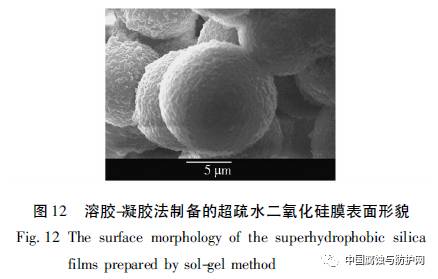

李松梅等人在覆有阿洛丁膜的铝合金表面刷涂含氟聚氨酯,然后将铝合金板浸入经偶联剂修饰的纳米SiO2的二甲苯溶液中,形成了具有微米-纳米结构的表面。测量发现,其接触角达到了156°,滚动角小于5°; 电化学阻抗谱的测量结果表明,铝合金的耐蚀性大大提高。Su 等人通过电化学沉积法在铜基体表面制备了微米-纳米双层结构,经过氟硅烷修饰,达到超疏水结构,电化学测量结果显示该膜层具有良好的防腐作用。Rao 等人利用溶胶-凝胶法,以甲基三乙氧基硅烷、甲醇和氨水为溶胶主体,在铜基体表面构筑了二氧化硅基超疏水涂层( 图12) 。涂层的接触角达到155°,滚动角小于7°。50% 盐酸环境润湿100 h 后,涂层仍然保持了超疏水性; 空气中暴露90 天后,接触角仍然大于90°。

2.4 存在的问题

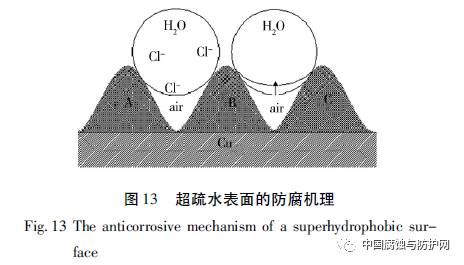

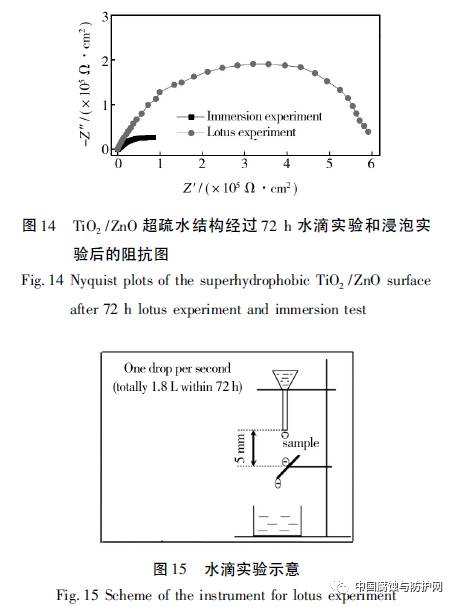

尽管越来越多具有微观粗糙度的超疏水表面被应用于金属腐蚀防护领域,但人们对这些微观结构在提高物理屏障效应、抑制腐蚀萌生发展进程中的关键作用还缺乏深入的探讨。一般认为,对于暴露在大气下的超疏水表面,其微米、纳米结构可以驻留大量空气,大大减小水滴与表面的接触面积,而由此产生的自清洁效应使水滴难以在表面停留,从而缩短了水与表面的接触时间; 对于浸没于水环境的超疏水表面来说,微观结构所捕获的气体形成气膜,也在一定程度上增加了超疏水表面结构对水等腐蚀性介质的物理屏障作用,如图13 所示。张盾等人进一步研究发现,当水穿透气体屏障以后,Cassie 态接触变为Wenzel 态接触,超疏水结构的防腐性能下降。另外,这些结构大多致密性较差,难以形成持久的物理屏障,水分一旦穿透气膜,渗入这些微米、纳米多孔结构中,就会导致金属基体迅速腐蚀。Yu 等人对比了具有一般疏水性和超疏水性的TiO2 /ZnO 结构,发现超疏水TiO2 /ZnO 结构由于孔隙率较高,其自清洁性较好,在大气环境下防腐能力较强,但是在浸没环境下,超疏水结构的孔隙更易于水的入侵,其防腐性能反而比一般疏水涂层更差。图14 对比了这种超疏水结构在水滴实验和浸没实验下的电化学阻抗谱,水滴实验装置如图15 所示。结果证明,超疏水涂层只有在保持液滴滚动特点时才会体现出高于一般疏水性表面的耐蚀性,在浸没环境中并不一定能够体现出高的耐蚀性。此外,目前超疏水防腐表面的制备方法大多难以实现精确调控表面粗糙度,对粗糙度及其对应的疏水性在防腐作用中的重要性还有待进一步研究。

3.1 提高超疏水防腐结构的机械强度及化学稳定性

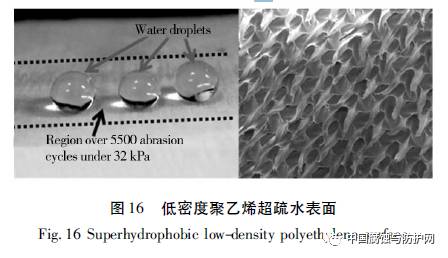

目前已有的超疏水表面大多机械强度不高,在受到外力作用破坏时,其表面疏水性能下降,内部完整性遭到损伤,产生裂口等缺陷,防护能力随之降低。另外,这些涂层的化学稳定性较差,在紫外光照、酸、碱等苛刻条件下易被破坏。因此,提高机械强度及化学稳定性成为发展长效、耐久超疏水表面防腐技术的关键。Dennis 等人证明,具有微米、纳米二级结构的超疏水表面耐磨性能要好于单纯由纳米或微米结构组成的超疏水表面。Cohen 等人通过水热法处理层层自组装法构建的聚合物/纳米粒子超疏水涂层,使涂层的机械耐磨性显著提高。Xu 等人以丝网为模板,压在低密度聚乙烯上,冷却后去除模板,聚乙烯表面形成了排列有序的三维阵列结构( 图16) ,不需经过化学修饰即可形成超疏水膜。以8 cm/s 的速度反复研磨5500 次后,聚乙烯表面仍然能够保持良好的超疏水性。Chen 等人采用盐酸多巴胺溶液和溶有1-正十二硫醇的二氯甲烷溶液,在铜板表面形成一层多巴胺/1-正十二硫醇膜。电化学实验结果表明,该涂层具有良好的耐蚀性,在海水中浸泡20 天后接触角变化很小,进一步说明其化学稳定性优异。Ma 等人通过热塑成型的过程,利用氧化铝模板和硅模板分别在金属玻璃表面构建微米、纳米二级结构,不经低表面能物质修饰即达到了超疏水。反复研磨实验和酸碱浸泡实验结果表明,该超疏水结构具有良好的机械强度和化学稳定性。

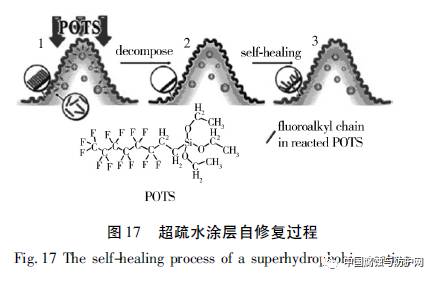

3.2 提高超疏水防腐结构的自修复能力

自修复材料指在破损时具有自修复功能,或者在热、光等外界刺激下自行修复的一种新兴智能材料,在腐蚀防护领域具有极为广泛的应用前景。将超疏水结构与自修复能力相结合,是综合提升材料表面防腐性能的一个理想手段。对于超疏水表面,其疏水能力的自修复主要通过恢复低表面能物质来实现。例如,孙俊奇等人利用气相沉积法,在具有微观粗糙结构的多孔层层自组装涂层表面和内部沉积大量全氟辛基三甲氧基硅烷,制备了超疏水涂层。当疏水功能受损时,涂层微孔内储存的氟硅烷自行释放到涂层表面,实现超疏水性能的修复( 图17) 。利用相同的原理,介孔二氧化硅微米颗粒被用来存储低表面能十八烷基胺分子,组成具有自修复能力的超疏水涂层。

与恢复低表面能物质相比,通过恢复涂层表面粗糙微观结构实现超疏水性自修复的难度更大。Manna 等人在化学交联聚乙烯亚胺-聚乙烯基二甲基恶唑啉酮层层自组装结构的基础上,结合正癸胺分子低表面能修饰,制备了具有微米、纳米多孔结构的超疏水

涂层。当该涂层受到外力挤压失去表面微观结构时,涂层疏水性能下降,而水、酸等液体可通过对涂层的溶胀作用恢复这种结构,使其重新具有超疏水性能。

超疏水表面技术对于腐蚀防护领域的发展意义非凡。理解并运用超疏水表面的防护机制,能够推动超疏水表面技术在腐蚀防护领域中的广泛应用。探究提升超疏水表面机械强度与化学稳定性,并使超疏水表面在破损后迅速恢复原有防腐性能的有效途径,为开发长效智能防腐表面技术提供了新的思路,具有重要科学意义和实用价值。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

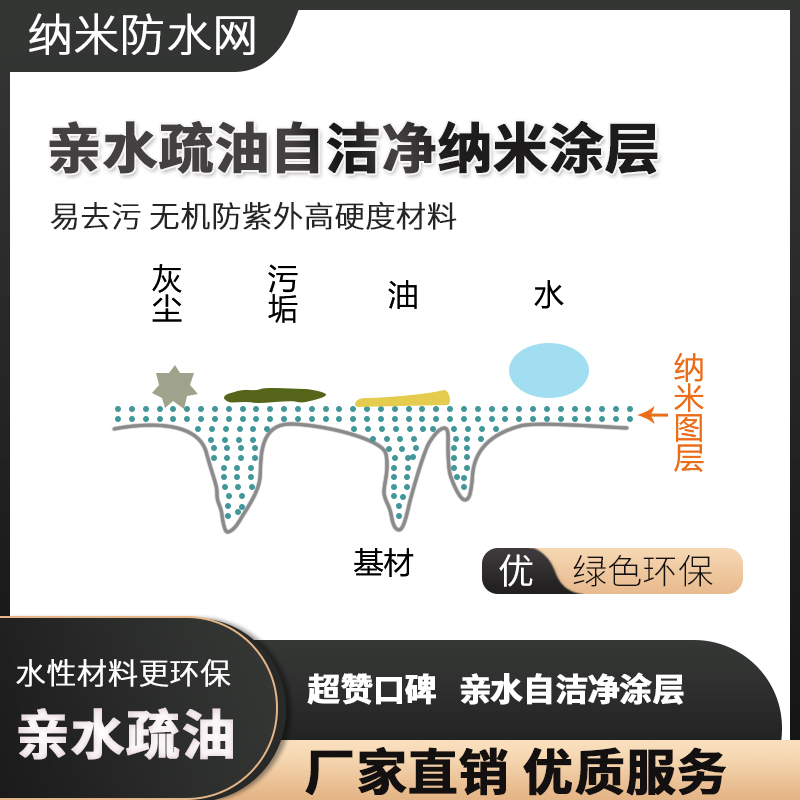

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

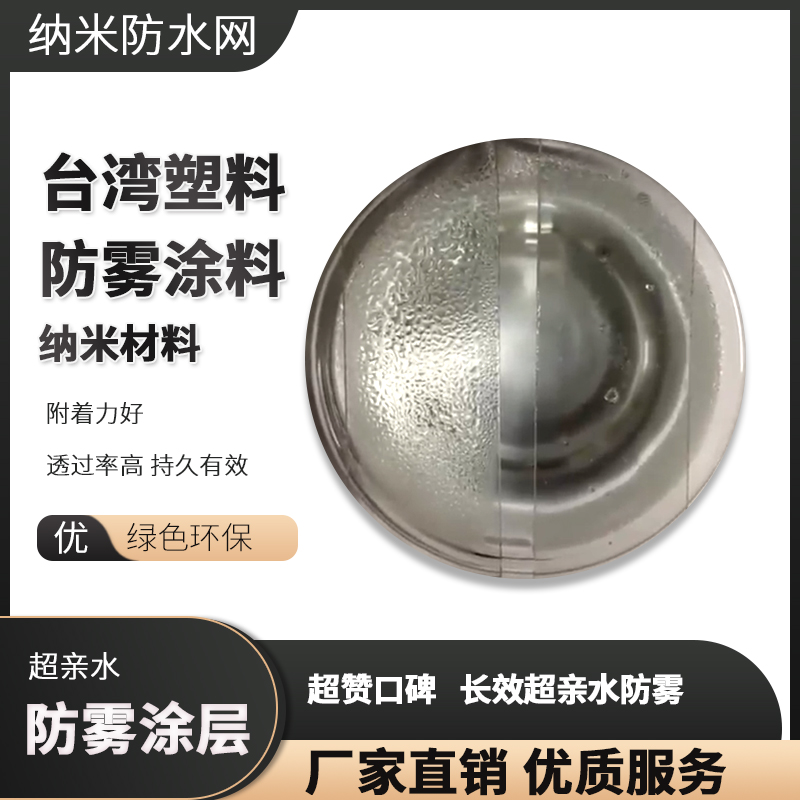

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效