一种自然过程,腐蚀会产生化学/电化学反应,降低并逐渐破坏功能环境中的材料或组件。结果可能是危险的并且修复成本高昂。

对于印刷电路板(PCB)和类似组件,腐蚀的电触点在运行期间可能导致航空航天/汽车/工业系统可能危及生命的机械故障; 腐蚀的医疗植入物可能会扰乱起搏器的功能或导致血液中毒。在以下情况下,PCB会遭受电解腐蚀:

组件内的电触点受到水或其间夹带的其他水分的影响。

施加的电压导致非预期的电解池发展,这可能分解化合物,引发腐蚀反应。

然而,诸如化学残留物,污垢,油和盐之类的污染物被捕获在基板表面和保形膜之间也会产生腐蚀。

虽然腐蚀通常从保形涂层下面开始,但由于基材表面上的液体/残留物,温度的快速变化也会使涂层的外层破裂或破裂,从而引发腐蚀响应。

类似地,PCB内的金属组分可在操作环境中产生氧化物或盐,导致腐蚀性功能障碍。

其他组装材料,如陶瓷或塑料,也可能遭受腐蚀,并随后降低其有用性能,性能预期和结构完整性。

考虑到PCB的尺寸较小,一些腐蚀机制不太明显,因此难以预测,但是凹坑和裂缝可能会发展,导致组装表面和内部的物理破坏范围扩大。使用非关键的无毒层材料聚对二甲苯(XY /聚对二甲苯)共形涂布PCB ,可在大多数情况下防止腐蚀。

最大限度地减少腐蚀功能于印制电路板

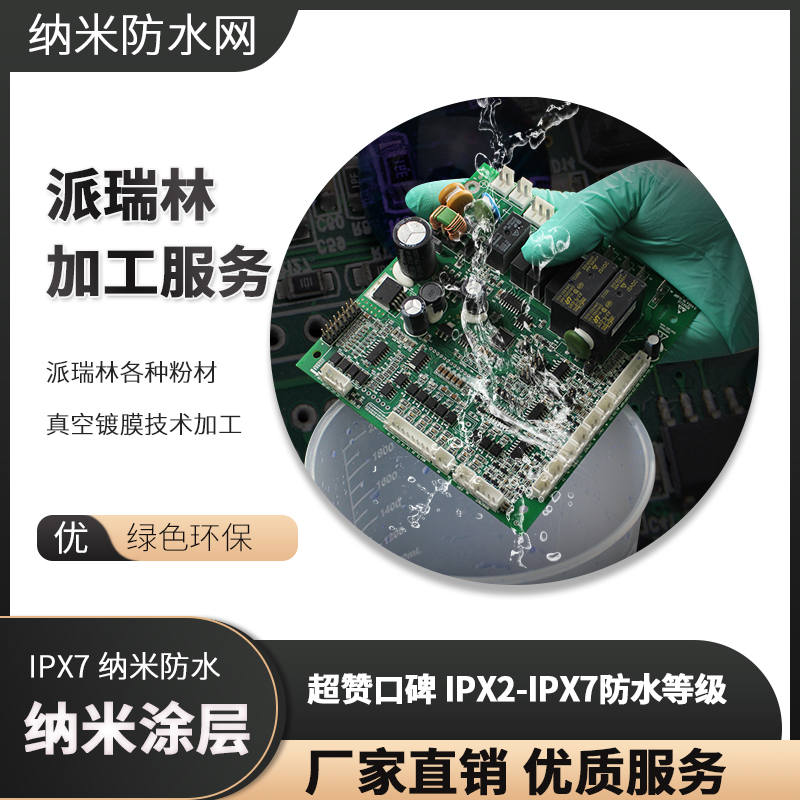

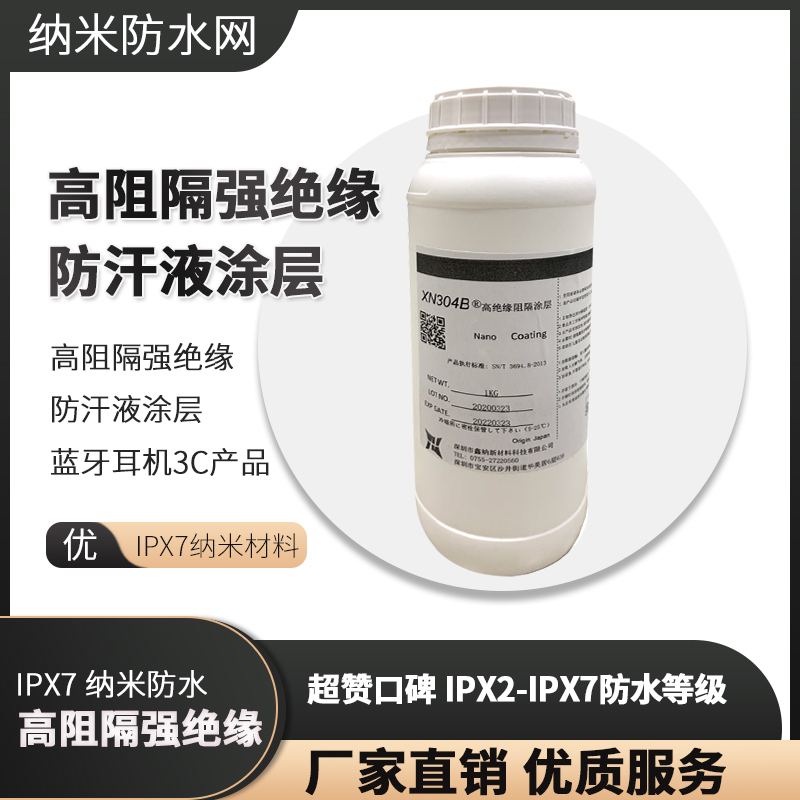

Parylene为基材提供超薄,无针孔的保形保护,其特点是具有出色的防潮性能,以及表面弹性/强度和绝缘性。与湿涂层 - 丙烯酸,环氧树脂,硅树脂或聚氨酯 - 通过将湿物质刷涂/喷涂到组件上或将其浸入液体涂料浴中而不同,聚对二甲苯使用化学气相沉积(CVD)应用方法。使用CVD,粉末状聚对二甲苯二聚体经受高温,将其转化为气体,内部渗透目标表面,同时还形成精确符合几乎任何组装形状的外层。XY在过程中合成,基本上一次在一个分子的沉积表面上生长。施工后不需要固化,如液体涂料那样。

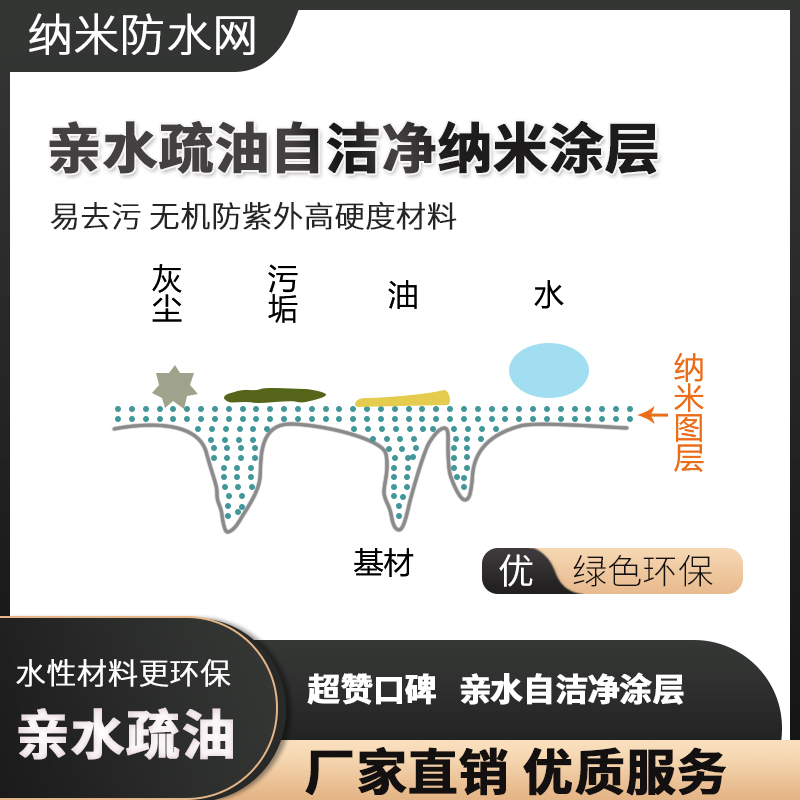

在大多数测量中,Parylene优于湿涂层。 它具有广泛的温度范围,可以承受大多数正常类型的磨损,并且具有化学惰性,不易腐蚀。但是,人们不应该认为聚对二甲苯是万无一失的。 由于聚对二甲苯涂层开始从表面脱离,脏表面产生的污染会刺激涂层分层和受影响的操作系统的严重降解。 为了确保可靠的XY粘附到基材上,必须去除任何类型的污染物 - 化学品,灰尘,油,有机化合物,工艺残留物,蜡 - ,否则涂层/基材之间会产生机械应力。

然而,高度耐腐蚀的聚对二甲苯涂层对金属的粘附性差,这是与PCB一起使用的潜在问题; 例如,由于其导电性能,许多PCB制造商为其组件配备了金组件。对于金属医疗植入物的XY涂层,植入物金属表面上的OH-点自由基的形成可能是由于身体的炎症反应。在这些情况下,降解过程在金属/聚合物界面处开始并朝向外部聚对二甲苯表面发展。

然而,通过向聚对二甲苯添加2μm 的硅烷层(A-174硅烷),可以极大地改善对金属表面的粘附性和随后的耐腐蚀性。A-174的分子与基材表面形成独特的化学键,提高了XY的机械附着力。通过浸渍,手动喷涂或气相处理实现硅烷应用,与表面形成化学键。除金属外,在CVD实施之前受益于A-174硅烷处理的材料包括弹性体,玻璃,纸和塑料。

研究已多次证实适当处理的聚对二甲苯的耐腐蚀能力:

等离子体表面处理方法对于医用可植入物具有有限的聚对二甲苯分层。在对涂覆铝板的XY 腐蚀保护的研究中,通过在基板上沉积超薄的等离子体聚合物层(50nm)来校正预腐蚀性膜分层。

2μm的双层(有机硅烷174 +聚对二甲苯)涂层成功地保护了植入级不锈钢表面免受体液腐蚀。

在聚对二甲苯涂层之前使用硅烷A174预处理医用植入物可以支持薄膜可靠的防腐蚀保护,同时改善XY的生物相容性和超薄/连续/惰性薄膜形成。不太可能引发免疫反应,清晰的XY层对体液的腐蚀性条件具有高度抵抗力,可防止污染物的发展/引导。

界面工程(IE)改善了聚对二甲苯C对冷轧钢(CRS)的腐蚀保护。XYC薄膜与大多数光滑或无孔基材之间的粘合力是最小的; 直接涂覆聚对二甲苯C对CRS表面几乎没有腐蚀支持。IE工艺在XYC / CRS之间设置一层等离子体聚合物,刺激两种材料之间的界面结合,增强防腐蚀性。

为了获得可靠的防腐蚀保护,预CVD处理从清洁度测试开始检查污染物,如果检测到污染物则进行彻底清洁。需要屏蔽连接器,电气元件和其他禁区。无孔材料如玻璃,金属,纸张和塑料通常需要预先CVD应用A-174硅烷粘合促进剂,以最大限度地减少分层并确保无法开始腐蚀。