超疏水绝缘涂层制备与防冰、防污研究现状

输配电装备及系统安全与新技术国家重点实验室(重庆大学)的研究人员李剑、王湘雯、黄正勇、赵学童、王飞鹏,在2017年第16期《电工技术学报》上撰文指出,输电线路的覆冰灾害是电力系统最严重的威胁之一。超疏水绝缘涂层具有强憎水性和低表面能,因而具有提高输电线路防覆冰与防污性能的潜力。对超疏水绝缘涂层的制备方法及其在电力系统中的应用研究现状进行概述,介绍超疏水绝缘涂层的电绝缘性、化学稳定性、机械稳定性等基本性能,对比分析超疏水绝缘涂层与普通憎水性绝缘涂层的防覆冰与防污性能,阐明超疏水绝缘涂层在延缓绝缘子覆冰方面的机理。此外,对超疏水绝缘涂层在耐腐蚀等领域的应用研究现状也进行了介绍。提出在未来输电线路超疏水绝缘涂层的研究中,应重点关注制备方法的经济性、涂层表面的长效性以及防污闪机理等方面的关键问题,提升涂层的综合性能。

为应对电力能源地理分布不平衡问题,我国提出了西电东送、南北互供、超级电网[1]以及全球能源互联网[2]发展战略。全球能源互联网[1]由跨洲、跨国骨干网架和各国各电压等级电网(输电网、配电网)构成,连接“一极一道”(北极、赤道)大型能源基地,实现电能长距离输送和优化配置。因此,远距离、大容量的超、特高压输电线路必然要经过高海拔、重覆冰、重污染地区。

我国输电线路一直遭受着严重的覆冰危害。2008年1月,我国南方地区的大范围冰冻雨雪灾害对电力运行造成灾难性影响,湖南、湖北、江西、安徽、贵州等省线路覆冰厚度超过30mm,超过输电线路所能承受极限,造成绝缘子闪络、输电线路跳闸、导线断线及杆塔倒塌等严重事故,电网结构遭到严重破坏。

此次灾害致使我国13个省(区)的电力系统运行受到影响,全国范围内36740条10kV及以上电力线路、1743座变电站停运,高压线路杆塔倒塌17.2万基,导致3348万户、1亿多人口停电,直接经济损失超过(人民币)1000亿元,而造成的间接经济损失以及社会影响更是难以估计[3,4]。

输电线路的覆冰灾害是电力系统最严重的威胁之一,与其他类型的电网事故相比,冰灾事故给电网造成的损失更为严重。

一方面,冰雪的堆积改变了绝缘子的外形结构,特别是冰凌的产生改变了绝缘子沿面的泄漏路径,使绝缘子表面的电位分布发生变化,同时,冰雪在泄漏电流产生的焦耳热作用下融化,使绝缘子表面污秽湿润,导致绝缘子表面电阻降低,从而降低了绝缘子的闪络电压。

另一方面,线路覆冰增大了导线重量,杆塔受到导线的张力不平衡,导致导线舞动、断线、倒塔(杆)、甚至导致电网瘫痪等事故。此外,发生冰灾时,恶劣的气候条件使受灾输电线路的抢修非常困难,导致电网停电时间长,从而造成巨大的经济损失[5,6]。

近年来,受全球气候变暖影响,极端天气频繁出现,冰灾事故发生概率有所上升,冰灾对电网安全的影响更加显著,因此,研究输电线路防覆冰技术具有重大意义。

目前,防冰除冰方法主要有机械除冰法[6]、热力防冰法[7]、被动防冰法[8]、涂料防冰法[9]等。涂料防冰法也是一种被动防冰方法,主要有两种类型:一种是电热防冰涂料[10]及光热防冰涂料[11],主要通过调整覆冰过程中涂层的温度达到防覆冰目的,但在不覆冰时涂层中仍有泄漏电流通过,因此不仅会增加线路损耗,其热效应也会加速涂料老化;另一种是憎水性防冰涂料[12],通过改变过冷却水滴或覆冰与涂层表面的相互作用力达到防冰目的。

目前,电力系统应用较多的憎水性涂料主要是有机硅涂料,如硅油、硅脂、长效硅脂、地蜡以及室温硫化硅橡胶(RTV)、持久性就地成型防污闪复合涂料(PRTV),但是这些憎水性涂料都不具备良好的防冰效果。

另外,输电线路还经常遭受工业污秽或自然界盐碱、灰尘、鸟粪等污染,在雾、露、毛毛雨、融冰、融雪等恶劣气象条件下,绝缘性能下降,易致污闪[13,14]。2001年2月,大雾笼罩我国北方地区,造成了覆盖辽宁中部、河北南北部、京津唐电网等地区的大面积污闪停电事故,辽宁电网500kV与220kV输电线路共跳闸168条次,豫西、豫北电网500kV和220kV线路共跳闸155条次,仅辽宁省电量损失就高达9 370MW·h。

2005年1月广东电网发生大面积污闪停电事故,涉及220kV线路5条、500kV线路12条,致使500kV南部环网解环运行。2011年初,新疆电网遭受连续大雾天气侵袭,9座110~220kV变电站的母线失电压停电,导致新疆电网解裂[15,16]。

绝缘子表面污秽闪络主要经历积污、污秽的湿润,干燥带的形成及局部电弧的产生,局部电弧发展至完全闪络四个阶段[17]。在干燥条件下,表面脏污的绝缘子仍有很高的绝缘强度,但在雾、露、毛毛雨等气候条件下,空气湿度大幅增加,绝缘子表面凝露湿润,形成大片的连续性水膜,并充分溶解污秽中的电解质成分,在外加电压作用下其表面电导和泄漏电流显著增加,在绝缘子表面形成导电通路,使污秽绝缘子表面电气性能降低,在正常运行电压下就可能发生绝缘子沿面闪络。

据统计,目前由于污秽而引起的绝缘子闪络事故在电网总事故中位居第二,仅次于雷击事故。由于污闪事故发生区域广、停电时间长、重合闸成功率低,将带来巨大的经济损失和社会影响[14,18-20],目前我国污闪事故造成的损失是雷击事故的十倍以上。

近年来电力系统广泛采取的防污闪措施主要有定期清扫、增加爬距、防污型绝缘子、半导体釉绝缘子、复合绝缘子、涂刷憎水性涂料等[18],其中,涂刷RTV涂料是输电线路防污闪的一项重要技术措施。RTV具有优异的憎水性和憎水迁移性,当涂层表面积聚污秽后,由于硅烷小分子的迁移作用,污秽层表面仍能保持憎水性,因此在大雾、毛毛雨等恶劣天气条件下污秽层不易受潮形成连续水膜[21]。

研究表明,涂覆RTV涂料绝缘子的污闪电压是未涂覆的2.1倍[22]。同时,RTV涂料还具有憎水恢复性,表面电弧或长时间水浸等因素导致涂层表面憎水性暂时减弱或丧失时,当电弧或水浸等因素消除后,经过一段时间其表面的憎水性可恢复,具有长时效、少维护、施涂工艺简单、低成本、高可靠性等优点。

但是大量应用实践表明,有机硅化合物涂料的接触角一般不超过120°,在覆冰初期具有一定延缓覆冰的作用,但不能在严重覆冰过程中发挥防冰效果,且RTV的憎水性导致绝缘子上覆冰层内部形成高场强的“空腔”,使绝缘子表面更易产生局部放电并烧伤涂层,冰闪电压降低约7%~15%[23]。

近年来,仿荷叶超疏水涂层受到学者和工程技术界的广泛关注。荷叶表面由于具有极强的疏水性,水滴和灰尘受到荷叶表面很小的粘附力,因此水滴在滚动时可以粘附并带走荷叶表面上的灰尘,使荷叶表面始终保持清洁。过冷却水滴落在超疏水涂层表面上时,由于受到的粘附力很小,在释放其自身潜热前便能够迅速滚离,因此,在导线和绝缘子表面涂覆超疏水涂料可以明显降低冰、雪在导线或绝缘子上的附着力,延缓表面覆冰增长,有助于提高输电线路的防覆冰与防污能力[24]。

本文对超疏水绝缘涂层在延缓绝缘子覆冰方面的机理进行了简述,就当前国内外超疏水涂层的制备方法及其电绝缘性、化学稳定性、机械稳定性等基本性能进行了介绍,概述了超疏水涂层在电力系统中的防覆冰与防污应用研究现状。

1 超疏水涂层的基本原理

1.1 超疏水涂层润湿性理论(略)

浸润性是影响固体表面疏水性能的重要因素,其主要与固体的表面张力和液体的表面张力有关,接触角和滚动角是衡量表面浸润性的重要因素。超疏水表面的接触角大于150°,滚动角小于5°,具有低表面能和强憎水性的特点,其疏水性能取决于其表面化学结构和表面粗糙度。

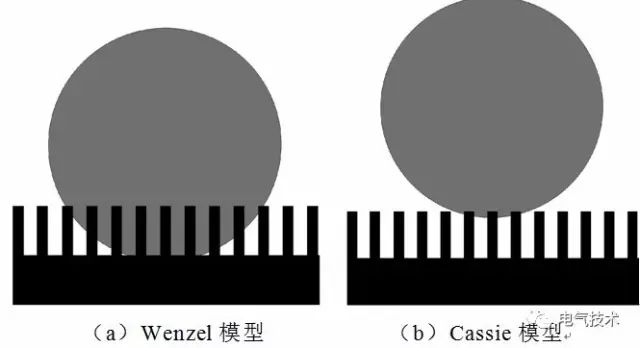

图1 粗糙表面的水滴润湿模型示意图

仿荷叶超疏水涂层表面具有微纳二元复合粗糙结构,即表面分布有大量微米级的突起,而微米尺度突起上又分布大量纳米尺度的突起。这种复合结构可以使水滴不会浸润突起间的缝隙,使得尺寸远大于这种结构的水滴只能隔着空气在突起上形成点接触,在这种状态下,水滴具有很大的接触角和较小的滚动角,有利于过冷却水滴迅速从涂层表面滚落[25,26]。

构造超疏水涂层表面不仅需要形成二元微纳复合粗糙结构,还需要采用低表面能物质,当低表面能物质的表面张力小于水的表面张力时,水滴接近球形,过冷却水滴落在超疏水涂层上时,很难在这种涂层表面停留,在释放其自身潜热前便能够迅速滚离表面[27,28]。

1.2 超疏水涂层防冰、防污机理

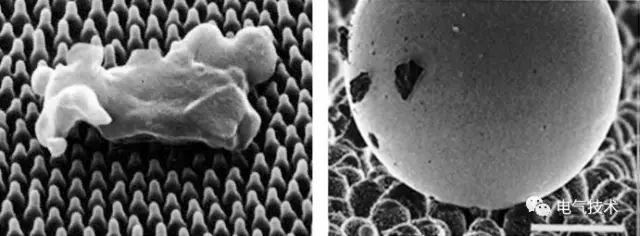

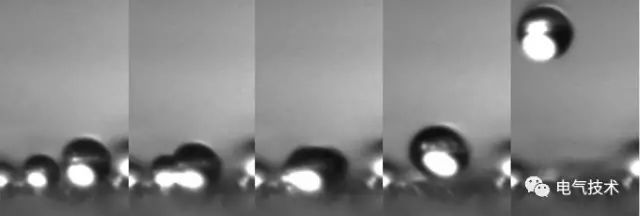

超疏水涂层防冰、防污技术的关键是降低冰和衬底的附着力,即提高表面的憎水性。如图2[29]所示,超疏水涂层不仅可以降低绝缘子表面的润湿程度,其粗糙表面还可以减小涂层与污秽物的有效接触面积[29],水滴滚落超疏水表面时有机会把表面的大部分污秽物带走,这不仅提高了涂层的防冰性能,也可以在一定程度上起到防污作用。

图2 液滴从表面滚落带走附着的污染物

水容易与氢粘合,容易吸附在具有氢结合成分(即氧原子)的表面,低附着力表面应具有将氧原子隔开的惰性原子或原子团。因此,防冰、防污涂料主要是含有碳氢化合物-CH2-或-CH3-、碳氟化合物-CF2-或-CF3-等低表面能基团的聚合物[30]。

超疏水绝缘涂料主要有三类[24]:第一类是有机氟、有机硅、烷烃及烯烃等化合物;第二类是有机氟、有机硅、烷烃及烯烃化合物跟其他有机物的共混体系,如丙烯酸-有机硅共混体系、环氧树脂-有机硅共混体系;第三类是有机氟、有机硅、烷烃及烯烃化合物跟其他带活性基团的有机物嵌段或者接枝共聚物,如氟烯烃-乙烯基醚二元共聚物、偏二氟乙烯-四氟乙烯-六氟丙烯三元共聚物、偏二氟乙烯-四氟乙烯-三氟氯乙烯三元共聚物。

有机氟聚合物中,氟原子具有很强的电负性,增强了与碳原子的排斥力,同时,由于氟原子间的作用力很小,使其向外层迁移并在表层产生聚集效应,从而降低材料的表面能,所以有机氟聚合物难以被液体完全浸润或附着,且其修饰的表面有着很强的抗附着性和耐污染性。有机氟聚合物的表面能是已知化合物中最低的,尤其是以-CF3-单分子组成的分子层,表面张力仅为0.6×10-2N/m。

有机硅聚合物结构中既含有机基团,又有无机结构,表现出良好的疏水性能[31],并且具有高度支链结构,分子链柔顺性良好,易于转变成表面能较低的结构,表面能比有机氟聚合物略高,但有机氟聚合物的成本价格却远高于有机硅聚合物[32,33]。

2 超疏水涂层的制备方法及基本性能

2.1 超疏水涂层的制备方法

固体表面的浸润性是由表面化学组成和表面粗糙度共同决定的,因此,超疏水表面可以通过两种方法来制备,即在表面有效构建二元微纳粗糙结构以及在粗糙表面上通过化学、物理方法修饰低表面能物质。

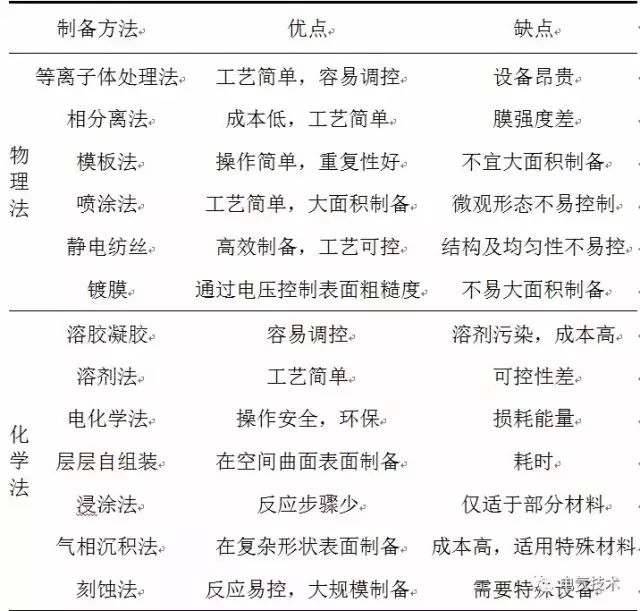

目前超疏水涂层的制备方法主要有沉积法[34,35]、刻蚀法[36,37]、电弧法[38,39]、喷涂法[40,41]、相分离法[42,43]、模板法[44]、等离子体处理法[37]、静电纺丝技术[45]、溶胶凝胶法[46]等,见表1[27]。

表1 超疏水涂层的制备方法

2.1.1 有机硅聚合物超疏水涂层的制备及性能

有机硅聚合物具有耐臭氧性、耐高低温、低润湿性、低表面能、优良的电绝缘性、耐化学腐蚀性与耐候性等优点,受到国内外学者的广泛研究,主要集中在含有疏水基团的硅烷单体,如辛基三乙氧基硅烷、十七氟癸基三乙氧基硅烷、十八烷基三甲氧基硅烷、异丁基三甲氧基硅烷、聚二甲基硅氧烷(PDMS)等[47]。但有机硅聚合物也存在一些缺点,如长效性差,通常需要使用填料进行改性,使其更适合应用需要。

文献[34]以正硅酸乙酯和乙烯基三乙氧基硅烷(VTES)为主要原料,利用沉淀法制备了含有双键的VTES改性纳米二氧化硅超疏水复合涂层。研究发现,当正硅酸乙酯和乙烯基三乙氧基硅烷的用量介于88%~95%之间,缩合时间超过5h,二氧化硅的接枝率提高,制备的涂层与水的静态接触角达到170°,滚动角小于1°,且涂层的疏水性能随着固化温度的升高而增加。

文献[36]利用激光刻蚀技术得到了微纳米复合结构的PDMS超疏水薄膜,与单纯的微米或纳米结构的PDMS(接触角为105°)表面相比,具有更高的接触角和较低的滚动角,并且可以通过改变微米结构的尺寸来调控薄膜表面的接触角和滚动角的大小。

重庆大学参照RTV涂料的材料特点和制备方法,制备出低表面能超疏水涂料。通过自组装法实现微纳双重粗糙结构,并在纳米二氧化硅自组装体与基体之间引入PDMS过渡层,制备出无固化龟裂的PDMS/纳米二氧化硅杂化超疏水涂层。水滴与超疏水涂层的静态接触角平均值为162°,接触角滞后值为2.1°,具有良好的超疏水性及耐酸碱性[24]。

另外,采用大气电弧放电法将废旧硅橡胶转化为复合微米和纳米硅橡胶粒子的填料,制备出超疏水硅橡胶涂层,涂层具有良好的自清洁性和耐化学腐蚀性能[38,39]。文献[40]进一步采用移动喷涂法控制喷涂气压和喷涂距离,调节涂层表面和内部的有机硅和微纳米硅橡胶填料的结构分布,制备出微纳米填料梯度分布的耐磨超疏水涂层,其表面疏水性随喷涂距离增加而增加,涂层具有良好的机械耐磨性能。

2.1.2 有机氟聚合物超疏水涂层的制备及性能

含氟涂料主要有聚偏氟乙烯聚合物(PVDF)、聚四氟乙烯聚合物(PTFE)、全氟聚合物与水性化含氟聚合物。由于环保要求,水性化含氟聚合物(如有机氟乳液、有机氟分散体)成为研究热点。

文献[35]采用沉积法,以PVDF为原料,用高能氧等离子对其进行轰击使PVDF具有活性基团,得到超疏水PVDF薄膜,表面接触角为156.6°,滚动角仅为4°,具有良好的超疏水性和化学稳定性。

文献[37]采用等离子体刻蚀技术,利用PTFE对聚丙烯酸膜进行处理,通过调节工艺条件等使其表面产生一定的表面粗糙度,所制备超疏水表面接触角高达172°。文献[41]以PTFE/聚苯硫醚为原料,采用喷涂法制备了超疏水涂层,发现PTFE含量为4%时,涂料的静态接触角达158°,加入纳米二氧化硅后涂层的静态接触角进一步增加,达到164°,具有良好的超疏水性,同时涂层与基底的附着力也得到了提高。

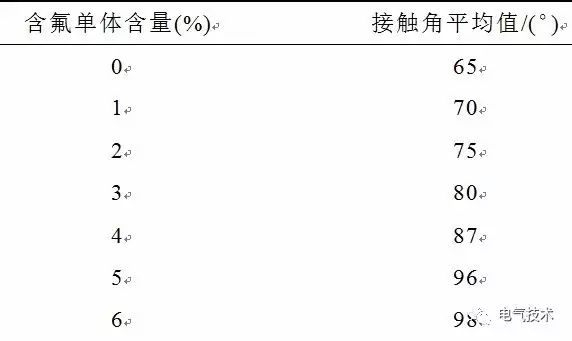

文献[33]将甲苯溶剂升温后加入单体和引发剂,反应得到含氟丙烯酸树脂聚合物,加入气相二氧化硅制备超疏水涂层。研究发现,含氟树脂的疏水性能随着含氟单体用量的增加而增加,当含氟单体的用量为5%,纳米二氧化硅与氟改性丙烯酸树脂比例为1∶1时,得到的涂层与水的静态接触角可达165°,涂层可降低玻璃与冰的附着力近80%,并有良好的自清洁性能。

表2显示了含氟单体用量对接触角的影响。由于C-F键极短且键能很高,含氟丙烯酸树脂中的全氟基团位于聚合物的侧链上,在成膜过程中,全氟烷基富集到聚合物与空气的界面,对主链及内部分子形成保护。此外,氟原子半径比氢原子略大,但比其他原子的半径小,因此能够把碳碳主链包住,形成持久的抗水性,使接触角增大。

表2 含氟单体含量对接触角的影响

2.1.3 烷烃、烯烃化合物超疏水涂层的制备及性能

烷烃和烯烃具有低表面能、良好的机械强度与电绝缘性等特点,其分子链中不含极性基团,且具有一定的结晶性,因此具有良好的疏水性。

文献[42]以聚丙烯(PP)为原料,将二甲苯作为溶剂,甲基乙基酮、环己酮、异丙醇为非溶剂,利用相分离法,在不同的基质上通过真空加热制备出凝胶状多孔PP超疏水表面,表面的接触角可达到160°。

文献[43]采用类似的方法制备了低密度聚乙烯(LDPE)超疏水表面。通过延长LDPE的结晶时间和提高其成核速率制备了接触角和滚动角分别为173.0°±2.5°和1.9°的LDPE超疏水表面。

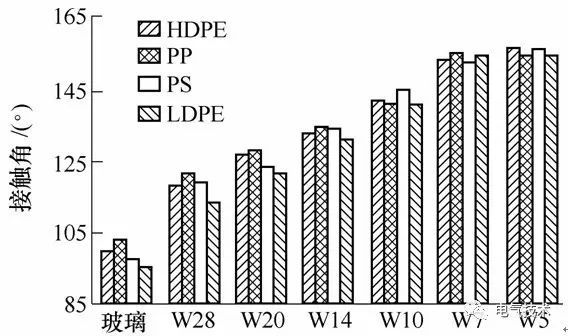

文献[44]将LDPE、PS、HDPE和PP等多种聚合物以不同型号砂纸为模板,采用比较温和的热压成型进行复制,图3为烯烃化合物以不同型号砂纸为模板制得疏水表面接触角的比较结果。LDPE、PS、HDPE和PP等聚合物表面的静态接触角分别为(95±3)°、(98±2)°、(100±2)°和(103±2)°,砂纸复制表面的接触角随表面粗糙度的增大而提高,当砂纸磨料粒径为7~5mm和5~3.5mm时,接触角可超过150°,呈超疏水性。

图3 不同砂纸模板对烯烃化合物表面接触角的影响

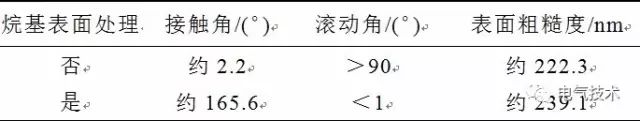

文献[48]通过磁控溅射镀膜、热氧化与烷基修饰,制备了纳米级超疏水表面。表3为烷基修饰对表面疏水性的影响。含-CH2与-CH3低表面张力基团的长链烷烃的存在使得膜层具有较低的表面能,配合一定的粗糙结构使表面具有超疏水特性,其静态接触角为165.6°,滚动角小于1°。该表面材料能够显著延缓结冰,在-5℃的环境中雨淞覆冰90min后,表面仍然有70.4%的面积保持无覆冰状态。

表3 烷基表面修饰对膜层疏水性能的影响

2.2 超疏水涂层的基本性能

输电线路长期运行于高电压、强电场、酸雨等严酷环境中,要求超疏水绝缘涂料具有基本电绝缘性能与机械强度,并能够长期保持疏水特性。

2.2.1 超疏水涂层的基本电绝缘性能

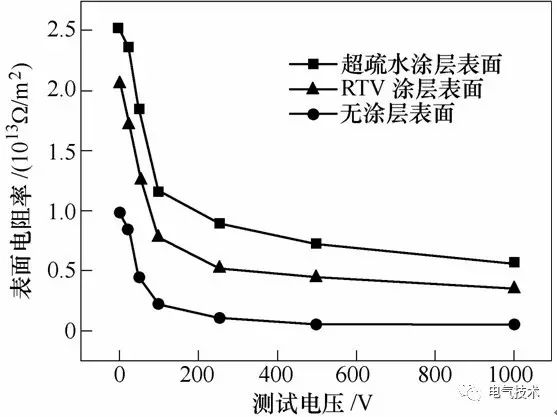

超疏水涂层具有二元微纳复合粗糙结构,使得产生表面电导电流的电子在涂层表面的实际运动路径增长,而且在相同环境中,超疏水表面具有低润湿性,其吸附的水分含量远低于普通表面吸附的水分,涂层大部分仍处于干燥状态,这有利于表面电阻率的提高[24]。图4为超疏水涂层、RTV硅橡胶涂层与玻璃的表面电阻率。

三种样品的表面电阻率都随电压的增大而减小,超疏水涂层的表面电阻率始终大于其他两种样品的表面电阻率,符合电力设备外绝缘对表面电阻率的要求。

图4 不同直流电压下三种表面的电阻率

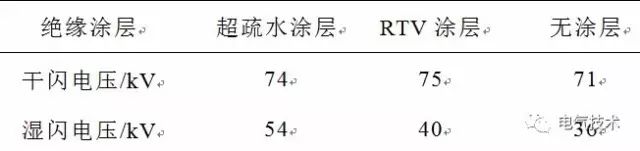

涂层的干闪与湿闪电压可以反映其绝缘水平。表4列出了超疏水涂层、RTV硅橡胶涂层和无涂层的单片FC-100/146玻璃绝缘子的干闪与湿闪电压。涂覆超疏水涂层和RTV涂层的单片绝缘子的干闪电压均略高于无涂层的单片绝缘子的干闪电压;对于湿闪电压,超疏水涂层显著高于玻璃绝缘子,可以有效提高绝缘子的湿闪电压,因此超疏水涂层具有优异的电绝缘性能。

表4 不同涂层单片FC-100/146玻璃绝缘子干/湿闪电压

2.2.2 超疏水涂层的化学稳定性

超疏水表面含有的碳氢化合物-CH2-或-CH3-基团、碳氟化合物-CF2-或-CF3-基团等能够把主链及内部分子包住而形成保护,具有良好的化学稳定性。同时,当酸性或碱性液滴撞击到超疏水涂层时,液滴能快速脱离表面,与表面的接触时间较短,因而能在一定程度上延缓腐蚀。

然而,目前的研究结果表明,疏水化处理的表面持久性能不好,这是因为疏水剂分子主要是以物理吸附存在于薄膜表面,未能形成化学键合,随着时间的推移,环境中的尘土以及静电的作用使疏水剂分子开始解吸,造成疏水性能降低。当疏水性能退化到一定程度后,疏水官能团与表面形成吸附平衡,疏水性能趋于稳定[49]。

文献[34]采用刻蚀法在亲水性硅材料上制备出超疏水表面,该方法不需要低表面能物质修饰,超疏水表面由顶部凹陷的硅纳米线和底部微米柱结构构成,可以长期保持疏水性能。

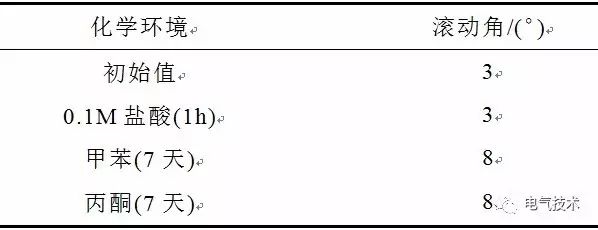

文献[50]以有机硅烷修饰的纳米二氧化硅为填料,采用水解法制备出耐化学腐蚀的超疏水涂层。表5列出了超疏水表面浸泡在不同化学试剂中的滚动角,结果显示,在弱酸及有机溶剂环境中,超疏水表面的滚动角变化不大,均小于10°,具有一定的耐化学腐蚀性。

表5 超疏水表面在不同化学环境中的滚动角

文献[24]在纳米二氧化硅自组装体与基体之间引入PDMS过渡层,PDMS具有较强的表面趋附力而渗透到纳米粒子组装体之间,填充纳米粒子组装体由于固化收缩而产生的空间,从而防止超疏水涂层的固化龟裂,提高超疏水涂层的强度和稳定性。在室内存储5个月的过程中,超疏水表面静态接触角始终保持在150°以上,说明超疏水涂层具有良好的疏水稳定性。

同时,对涂层进行酸碱耐受性实验发现,水滴pH值由1变化到14的过程中,表面接触角始终大于150°,滚动角保持较小数值,该超疏水表面具有耐强酸强碱性。这是由于酸性或碱性的水滴与PDMS超疏水涂层接触时,首先接触的是PDMS分子,其链上的Si-O-Si键被周围的-CH3基团所保护,使PDMS分子不会被酸性或碱性物质腐蚀,因此能够使超疏水涂层在酸性和碱性条件下依然保持良好的超疏水特性。

2.2.3 超疏水涂层的力学性能

许多超疏水表面力学性能较差,主要归因于两方面:首先,超疏水表面上的微、纳米粗糙结构通常比较脆弱,容易因冲击、摩擦等机械作用而损坏,降低其表面粗糙度,从而减弱了表面的疏水性能;其次,表面磨损等会造成低表面能物质的损耗,表面化学组成的改变将导致疏水性能下降[51]。

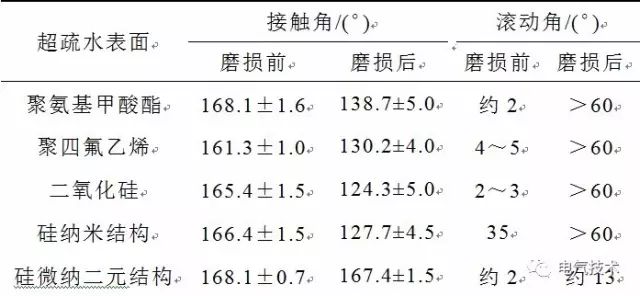

文献[52]表明,具有微纳二元结构的超疏水表面耐磨性能要好于单纯由纳米或微米结构组成的超疏水表面。表6列出了不同超疏水表面的磨损情况。微纳二元复合结构在磨损过程中,微米结构顶端的纳米结构受磨损被破坏,而下层未受磨损的纳米结构使表面依然保持超疏水性,滚动角略有所增加,但远小于单纯纳米或微米结构的超疏水表面。

表6 几种超疏水表面的磨损试验

文献[53]采用层层自组装法,将两层聚电解质粘结剂、二氧化硅颗粒、氟硅烷分层喷涂在玻璃基底表面,最终形成了超疏水表面。分别采用原子力显微力学摩擦和砂纸摩擦的方法测试涂层的疏水稳定性,经过10mN的微观尺度磨损和10mN的宏观机械磨损后,仍难以在超疏水涂层表面观察到磨损的痕迹,涂层继续保持良好的超疏水性能。硬质二氧化硅颗粒和各层间的静电作用起到了提高涂层机械耐磨性能的效果。

文献[54]以纳米二氧化硅粒子为填料、环氧树脂为粘合剂,采用喷涂法制备出表面具有微纳粗糙结构的耐磨超疏水涂层。采用漆膜划格试验对超疏水涂层的附着力进行测试,结果表明划格后涂层表面未出现脱落现象。超疏水涂层表面包裹的环氧树脂具有一定的弹性,在磨损过程中以压缩变形的方式防止了表面破坏的发生,且磨损结束后形变的弹性体微结构恢复原有的表面结构,使得超疏水涂层具有优异的力学性能。

因此,目前提高超疏水涂层力学性能的方法主要有三种:一是构建二元微纳粗糙结构,利用微纳复合结构的稳定性实现长效超疏水效果;二是采用具有良好力学性能的材料,增强超疏水涂层的机械耐磨性能;三是选用减磨耐磨的弹性材料,提高超疏水材料的抗磨性。

3 超疏水涂层在电气领域的应用

由于超疏水表面具有特殊的润湿特性,使其在电力系统防露、防腐蚀、高压电气设备防冰闪、防污闪等许多方面具有潜在应用前景。

3.1 超疏水涂层的防冰应用

将超疏水涂料涂于输电导线、绝缘子等表面,虽然不能完全防止冰的形成,但是可以降低冰雪在涂层表面的附着力,达到防覆冰的目的[55]。超疏水涂层的接触角越大、滚动角越小,过冷却水结冰时间越长,覆冰粘接强度越低,防覆冰效果越明显[12]。

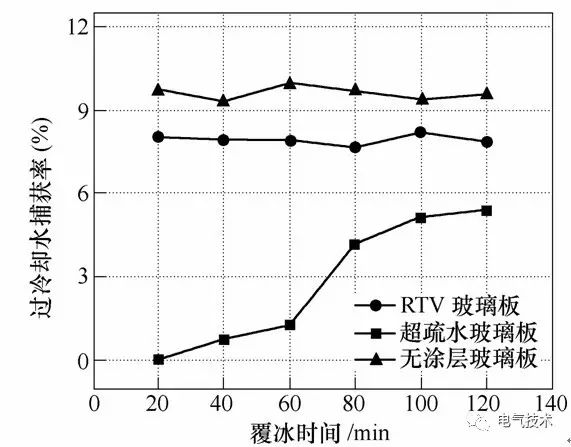

过冷却水滴捕获率与覆冰粘接强度是表征超疏水表面覆冰特性的两个重要参量。文献[56]对超疏水涂层覆冰过程中过冷却水滴捕获率进行了研究。图5为超疏水涂层的过冷却水滴捕获率随覆冰时间的变化规律。可以看出,超疏水表面的过冷却水捕获率始终小于RTV和无涂层玻璃板,且随覆冰时间呈“缓慢增大—快速增大—趋于稳定”的增长趋势,表明随着覆冰时间的延长,超疏水涂层的防冰效果会降低。

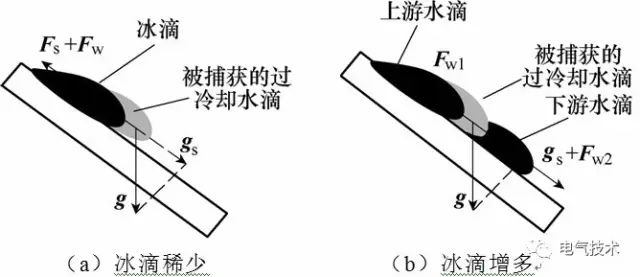

这是由于覆冰初期过冷却水滴能够迅速滚离表面,但随时间延长,超疏水涂层上生长的冰滴会粘附滚动的过冷却水滴,过冷却水滴的受力分析如图6a所示,水滴在超疏水涂层表面受到冰滴粘附力Fw、超疏水涂层的斥力Fs和自身重力平行于超疏水涂层表面上的分量gs的共同作用,由于Fw和Fs的方向与过冷却水滴的滚动趋势相反,gs与过冷却水滴的滚动趋势相同,过冷却水滴必须满足gs>Fw+Fs才能滚离超疏水表面,导致过冷却水滴捕获率呈现较大幅度的上升。

随着冰滴的增多,过冷却水滴在超疏水表面的受力如图6b所示,过冷却水滴受到上方冰滴的吸引力Fw1与下方冰滴的引力Fw2作用,Fw1与过冷却水滴的滚动趋势相反,Fw2和gs与过冷却水滴的滚动趋势相同,过冷却水滴相对易于沿着冰滴表面向下运动,从而削弱超疏水表面的过冷却水滴捕获率的增长趋势。

图5 三种试品覆冰持续时间与过冷却水滴捕获率关系

图6 不同覆冰进程的过冷却水滴受力分析

超疏水涂层的覆冰粘接强度随疏水性的增大而逐渐减小。表7对比了三种表面的覆冰粘接强度[24],超疏水涂层的覆冰垂直粘接强度和剪切粘接强度最小,这是因为一方面超疏水涂层的低表面能减小了冰与涂层的作用力,另一方面,涂层的粗糙结构在冰和涂层间引入空气,减小冰对涂层的附着力,见表8,涂层超疏水性的增加可以大大降低冰对涂层的附着力[33],从而具有防覆冰特性。

表7 三种表面覆冰粘接强度

表8 涂层表面疏水性对冰的附着力的影响

雨淞条件下绝缘子覆冰是危害最为严重的情况,极易造成绝缘子闪络[57]。通过人工气候实验室覆冰实验对雨淞条件下超疏水涂层防覆冰性能的研究发现,超疏水涂层在覆冰初期可以阻止连续水膜的形成,有效减少覆冰面积和覆冰重量,具有良好的延缓覆冰的作用,且绝缘子倾斜角度越大延缓覆冰的效果越明显[55]。

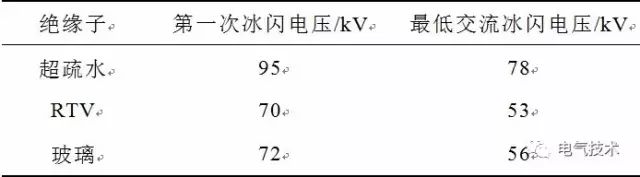

表9[58]列出了三种玻璃绝缘子的冰闪电压,由于超疏水涂层未形成连续的水膜,没有稳定的放电路径,且不易发生冰棱桥接,故可以提高绝缘子的冰闪电压。

表9 玻璃绝缘子覆冰闪络电压[58]

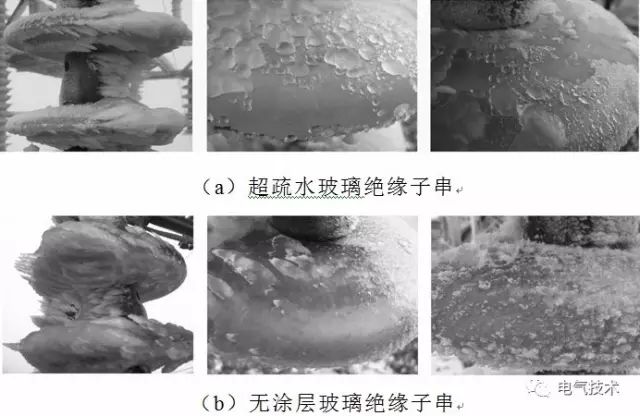

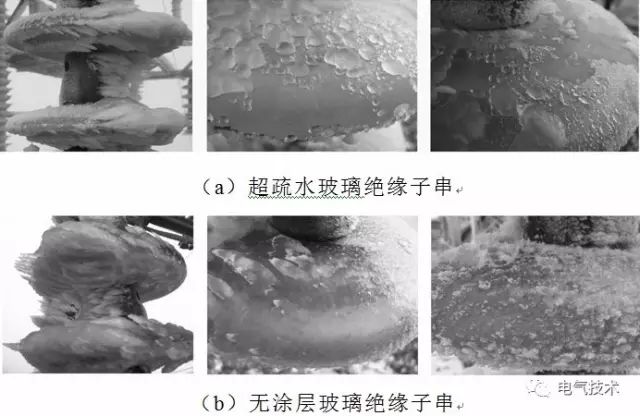

为研究自然条件下超疏水涂层的防冰效果,在湖南省雪峰山对超疏水玻璃绝缘子进行自然覆冰过程研究[24]。研究发现,覆冰初期,整个超疏水玻璃绝缘子串上几乎没有覆冰,雾气未在超疏水绝缘子表面形成水膜,超疏水绝缘子的伞群迎风面只粘附极少量肉眼可见的圆球状水滴。

覆冰开始18h后,超疏水玻璃绝缘子串和无涂层玻璃绝缘子串上的覆冰形貌如图7所示,超疏水玻璃绝缘子串表面雨淞覆冰继续呈分立状态,绝缘子表面存在很多球状冰滴,未形成连续冰膜,并且表面上的冰层在风力作用下容易剥落。而无涂层玻璃绝缘子表面完全被冰层覆盖,如图7b,绝缘子表面形成雨淞后,由于风的存在以及空气湿度大的原因,导致雨淞表面形成雾凇,覆冰透明而且牢固。此外,在融冰过程中,超疏水玻璃绝缘子上的覆冰呈块状脱落,脱冰后裸

图7 覆冰开始18h后不同绝缘子串的覆冰外观

露出的超疏水伞群表面保持干燥,融冰水在超疏水伞群表面呈圆球状,依然保持超疏水特性。而无涂层玻璃绝缘子上的覆冰依然牢固,无任何脱落迹象。超疏水玻璃绝缘子可以防止表面在融冰过程中形成连续性导电水膜,同时减小超疏水玻璃绝缘子伞裙间的桥接程度,使超疏水玻璃绝缘子在融冰过程中保持较高的融冰闪络电压。

3.2 超疏水涂层的防污应用研究

输电线路发生污秽闪络必须满足电压作用、表面积污和表面湿润三个必要条件。目前的研究表明,超疏水表面具有良好的防污性能,一方面,涂层的超疏水性可降低绝缘子表面的润湿程度,保留充分的干带区域,使得绝缘子表面的局部电弧难以向前发展;另一方面,超疏水表面的水滴滚落或去露过程有机会带走绝缘子表面的污秽物,提高绝缘子表面的清洁度。因此,超疏水涂层在提高绝缘子污闪电压方面有着巨大的应用潜力。

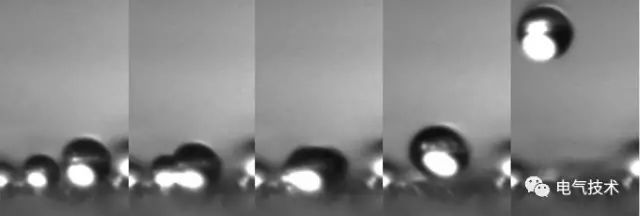

超疏水表面的微液滴合并自弹跳现象如图8[61]所示,此现象有助于涂层低温下抗凝露。液滴在自发合并弹跳过程中,高表面能的微液滴合并时,微液滴将高表面能转化为合并后液滴的动能,克服其与涂层之间的粘附力和重力,自发弹离超疏水涂层表面[59]。相对于超疏水表面的纳米结构,微纳米复合结构组成的超疏水表面的液滴融合自反弹数、表

图8 超疏水表面液滴弹跳行为

面液滴直径均有所提高,表面液滴覆盖率下降。文献[60]通过分子模拟法研究了超疏水表面的纳米液滴自弹跳行为,结果表明,液滴在纳米尺度下仍保持融合自弹跳行为,液滴弹跳速度与液滴直径呈反比,这是因为纳米液滴比表面积非常大,融合时比表面积转化的动能也大。

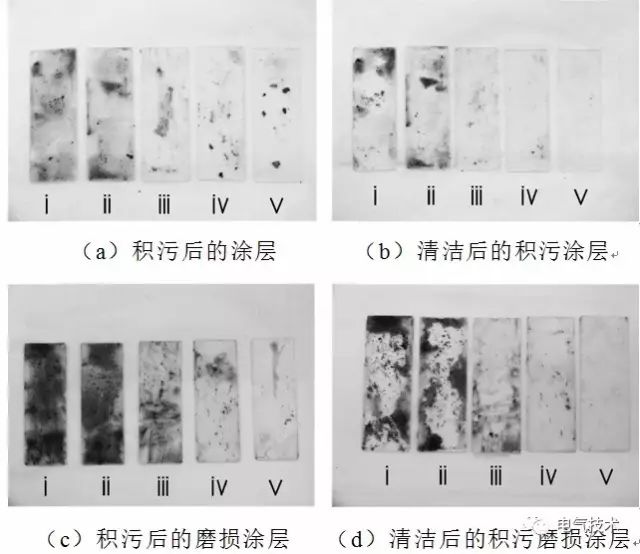

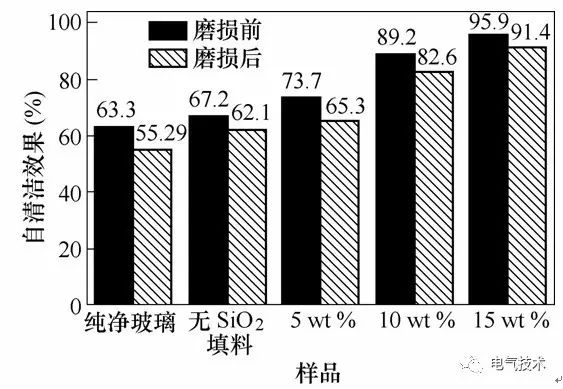

文献[62]利用泥土、炭黑等混合污染物,研究了耐磨超疏水涂层的自清洁效果,如图9和图10所示。结果表明超疏水表面不仅不容易积污,而且可以利用滚落的水珠清除表面堆积的尘埃,超疏水涂层的清洁效果接近96%,防污效果理想。图9中,ⅰ~ⅴ显示疏水性能增强。

图9 涂层的自清洁效果

图10 不同样品自清洁效果

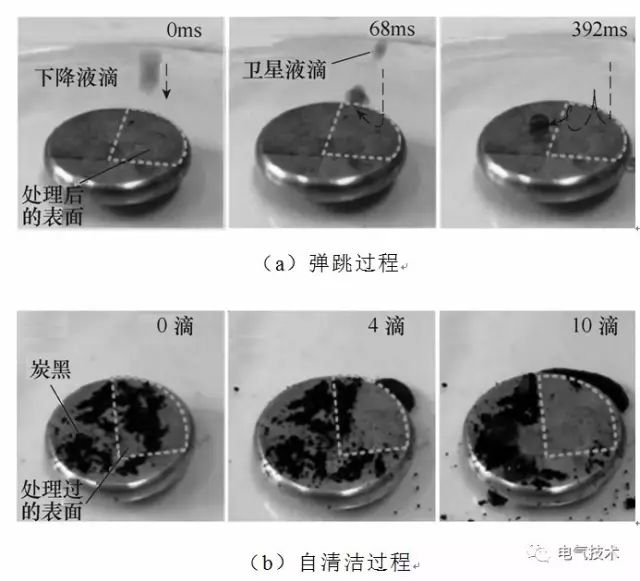

文献[39]对超疏水表面水滴弹跳过程进行了研究,如图11a所示。当液滴落在超疏水表面后立即发生弹跳,并分裂为主液滴和卫星液滴,主液滴经过多次弹跳后离开超疏水表面,最终粘附在裸铜表面(虚线外区域),超疏水表面为干燥态,裸铜表面为润湿态。

同时,对铜电极表面超疏水涂层的自清洁性能进行了研究,如图11b所示,液滴每次降落在超疏水表面时都会粘附部分炭黑粒子并脱离超疏水表面,经过10滴水的冲洗后,表面的大部分炭黑粒子已被清除,实现了表面自清洁,而裸铜表面仍有液滴附着,说明液滴在超疏水表面的弹跳过程具有去污效果。

图11 铜电极超疏水表面水滴

文献[63]对超疏水涂层在电场下的水滴弹跳现象进行了研究。在切向交流电场下,水滴最初在超疏水表面沿水平方向小幅振动,随时间增长,水滴在垂直方向上的弹跳距离逐渐增大,且开始在超疏水表面沿水平方向弹跳,最终水滴在连续弹跳后彻底脱离超疏水表面;而不带电情况下超疏水表面的水滴在超疏水表面沿水平方向的运动距离很小,连续弹跳后水滴最终又回落到超疏水表面。

电场下的水滴不仅弹跳频率大幅上升,而且具有较大水平弹跳速度,使其易于脱离超疏水表面,因此超疏水表面的水滴覆盖率无明显增大,具有良好的去露效果。文献[64]研究表明,电场中的水滴会引起周围电场畸变,水滴与空气接触面处的场强显著增强并产生轻微的电晕放电,使得电场中的水滴积累净电荷,在外加电场力的作用下其水平方向上的速度迅速增加,并沿平行于电场方向脱离超疏水表面。

同时,超疏水表面的微纳结构及其低表面能可以减小水滴与表面的附着力,也促使水滴容易脱离超疏水表面。此外,对切向电场下超疏水表面的自清洁性能研究发现,在电场力的驱动下,液滴在运动中可以粘附污秽颗粒并带着污秽脱离超疏水表面,留下干净的运动轨迹,表明电力设备运行过程中超疏水表面防污的可行性。

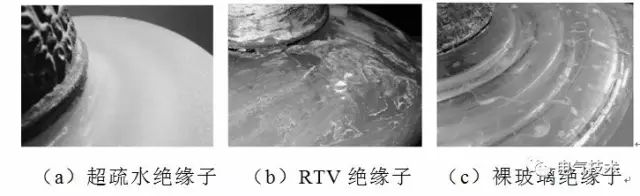

通过人工积污试验对电场下超疏水表面的防污性能进行研究,图12所示为超疏水涂层、RTV涂层及无涂层玻璃绝缘子的表面污秽沉积状态。超疏水涂层表面的水滴在重力和沿面电场的双重作用下滑落绝缘子表面,带走大部分积污过程中吸附在绝缘子表面的盐、灰等污秽物,积污结束后可以发现其表面残留有大部分稀疏分布的小水滴和少部分干燥盐灰粉末;RTV涂层表面具有良好的憎水性,由于伞裙边缘弧度较陡,水滴容易滚落带走表面污秽物,但钢帽处弧度较为平缓,此处水滴难以滚落;无涂层玻璃绝缘子表面受其亲水性影响,积污过程中基本没有明显的水滴滚落现象,沉降在玻璃表面的盐灰大部分停留在绝缘子表面,干燥后表面呈现大块不规则的污斑,清洁度最差。可见超疏水与RTV涂层都有一定的防污效果。

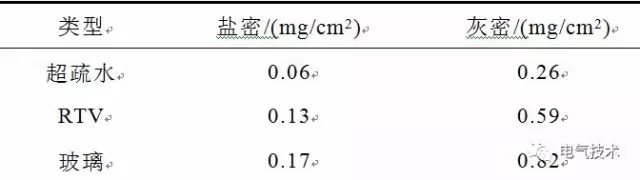

收集三种表面的污秽并称重,其盐密和灰密值见表10,超疏水表面沉积的盐密、灰密值均小于RTV和裸玻璃绝缘子表面,超疏水涂层的超疏水性使得污秽易于滑落超疏水表面,可有效阻碍污秽在绝缘子表面的沉积。

图12 绝缘子表面污秽沉积状态

表10 绝缘子表面附着盐密、灰密值

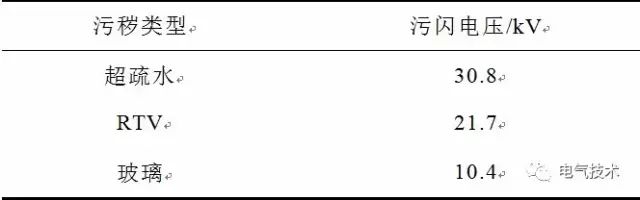

积污后超疏水、RTV、裸玻璃绝缘子的污闪电压见表11。超疏水、RTV绝缘子的污闪电压远高于无涂层玻璃绝缘子串的污闪电压,且超疏水绝缘子串的污闪电压为三者最高,达到30.8kV,为RTV绝缘子污闪电压的1.42倍,裸玻璃绝缘子污闪电压的2.97倍,具有良好的防污闪性能。这是由于超疏水表面优异的疏水性能一方面显著降低了绝缘子表面的污秽沉积,另一方面使水滴仅能在绝缘子表面稀疏分布,保留了充分的干带区域,使得绝缘子表面的局部电弧难以向前发展,从而实现了绝缘子污闪电压的提高。研究表明,超疏水绝缘子的污闪电压随污秽程度加重而逐渐降低。

表11 积污绝缘子(LXP-70)的污闪电压

3.3 超疏水涂层的防腐蚀应用研究

涂覆超疏水涂层可以隔绝表面与腐蚀介质的直接接触,有效防止导线和绝缘子的氧化,进而起到防腐蚀的目的[65]。

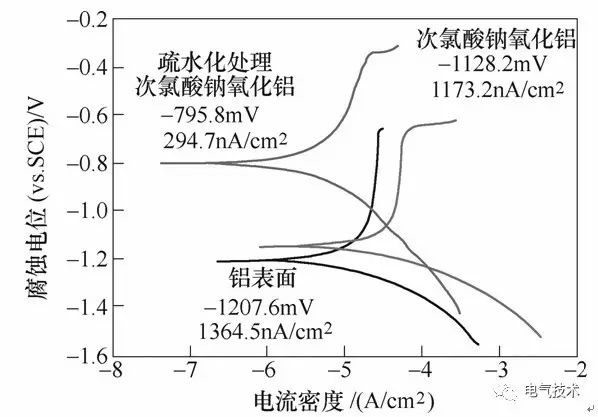

电流密度降低和腐蚀电位正移代表样品具有优异的耐腐蚀性能。文献[66]通过旋涂法制备了接触角为163°的超疏水涂层,其腐蚀电流密度降低约3个数量级,说明腐蚀性离子很难与基底发生电化学作用,这种超疏水性涂层对基底起到良好的防护作用。

文献[67]通过次氯酸钠的强氧化性在金属铝表面制备得到氧化铝微纳米结构,再进一步采用十六烷基三甲氧基硅烷进行表面疏水化处理获得超疏水表面,图13[67]显示了超疏水表面的动电位电极化曲线图及其对应的腐蚀电位和腐蚀电流密度。

从图中可知,对于未经过疏水化处理的金属铝和次氯酸钠氧化的金属铝(质量百分数为3.0%,处理时间15min)两种样品,腐蚀电流密度分别为1 364.5nA/cm2和1 173.2nA/cm2,腐蚀电位分别为-1 207.6mV和-1 128.2mV,两者相差不大。但对样品进行疏水化处理之后获得的超疏水样品的电流密度减小至294.7nA/cm2,腐蚀电位正向移动至-795.8mV,氧化铝超疏水样品具有很好的抗腐蚀性能。超疏水样品抗腐蚀性原理在于:样品的超疏水表面在固液面之间引入一层空气层,由于这层空气层的存在阻碍了腐蚀介质(如Cl-,O2等)与基体表面的直接接触,从而达到耐腐蚀的效果[68,69]。

图13 不同样品的动电位电极化曲线图及其对应的腐蚀电位和腐蚀电流密度

4 结论

本文综述了由有机氟、有机硅、烷烃及烯烃化合物三类涂料制备的超疏水涂层的基本性能及其防覆冰、防污性能,着重介绍了超疏水涂层在电气领域的应用研究现状。超疏水绝缘涂层虽不能完全防止覆冰的形成,但可以有效降低涂层表面的附着力,在一定程度上达到防覆冰与防污的目的。

目前超疏水涂层的制备方法多样,虽然制备出许多性能优异的超疏水表面,但是仍缺乏低成本、快速地在大面积、复杂形状基底上制备长效、耐磨超疏水涂层的方法,这使得这种表面在实际应用中受到限制。

随着覆冰时间的延长,超疏水表面因微结构间隙中发生冷凝而丧失一定的疏水性,防冰效果减弱,因此,通过构建尺寸更小的纳米微结构或具有自我修复能力的超疏水涂层,对表面进行优化设计,从而获得性能持久优异的超疏水表面是当前研究的一大热点。

此外,目前对超疏水涂层在电力能源领域的应用研究主要集中在防覆冰方面,对超疏水涂层的防污性能研究较少,因此,超疏水表面的防污机理等有待深入研究。

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

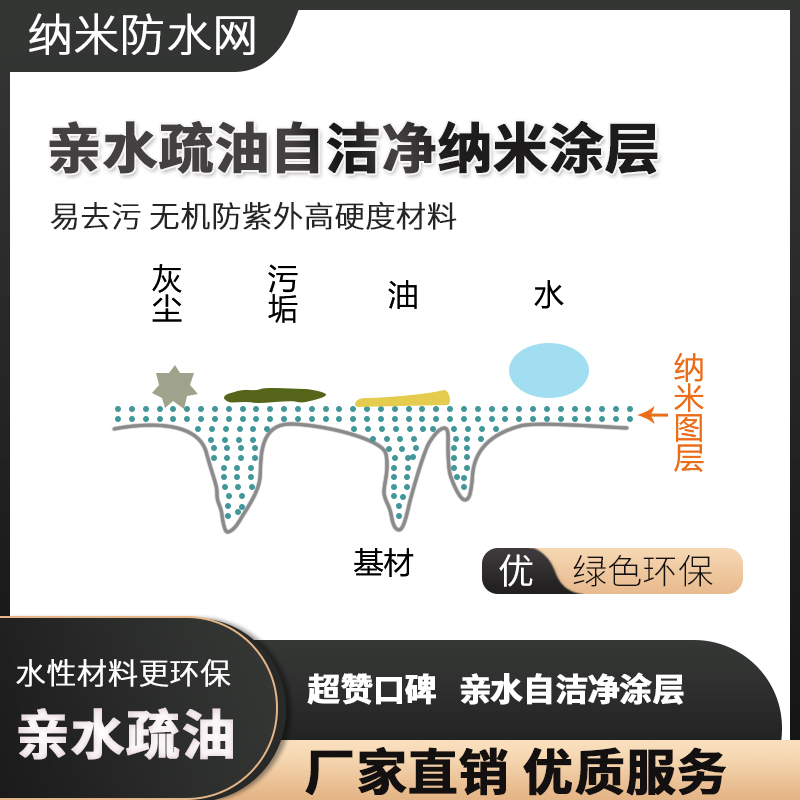

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效