Parylene_CVD成膜工艺细致分析

某一电子产品处于一个有多种化学物质混合气体和水分子并存的高湿度的密闭系统环境中,线路和元器件管脚常常被腐蚀,致使该产品的可靠性极差。对该产品的印制板组件先后采用了美国道康宁公司生产的 DC1-2577 敷形涂料,国内大多电子产品采用的 S01-3 聚氨酯清漆进行防护性涂敷,仍无法解决线路、元器件的腐蚀题目。后来公司引进了派瑞林气相沉积涂敷工艺生产线,才解决了该电子产品的可靠性。

通过长期对派瑞林气相沉积涂敷工艺的应用,我们总结出派瑞林气相沉积涂敷工艺具有以下独特的防护好处:

“无孔不入”性

派瑞林涂膜是采用独特的真空气相沉积工艺制备,是由活性小分子在基材外观“生长”出的敷形的聚合物薄膜涂层。因为是在真空条件下形成的,所以该工艺的的最大特点是“无孔不入”,它能涂敷到各种外形的外观,包括尖锐的棱边、裂缝和内外观。

可以提供真正无针孔的珍爱层

派瑞林沉积过程是将二甲苯环二聚体加热气化后再经高温裂解成游离的气相分子,并在真空、室温条件下瞬间吸附在基板上聚合成膜,形成气密性很好的珍爱膜。因为涂料中不含溶剂,所以战胜了已往使用的溶剂性涂料在烘干过程中因溶剂挥发而必然会留下很多渺小针孔的瑕玷,可以提供真正的无针孔的珍爱膜。

各局部点的自力防护性能与团体防护性能相结合的特有的防护性能因为派瑞林涂膜是在常温下以带有双游离基活性单体沉积的,先是单体沉落附着在印制板组件基体上,然后才是各单体的活性键的键合,从而连成一片,形成一个团体膜层。通过长期使用,我们发现,涂敷层的各点就是一个自力的珍爱点,政府部涂层损坏时,不会紧张地影响其周边区域涂层的防护性,同时涂敷层的各点又通过化学键连接一路,形成团体,更加强了其防护性能。

2.1 试验用样件

a) 试验用样件为经过功能测试合格的印制板组件 7 块(编号为 A1~A7)

b) A1~A3 试验件实施 C 型对二甲苯环二聚体真空气相成膜,单面涂膜厚度为16~25µm。

A4、A5 试验件进行真空浸涂 S01-3 聚氨酯清漆,浸涂两遍。

A6、A7 试验件进行常压浸涂 DC1-2577 有机硅清漆,浸涂两遍。

2.2 试验用设备、化工材料

a) 自来水

b) 元器件功能检测设备

C) 湿热试验箱

d) 高低温试验箱

e) 干燥箱

f) 千分尺

g) 海水、乙二醇、二甲苯、航空汽油 RH-95/130、甲醇水、8 号航空润滑油、航空煤油 RP-3。

2.3 试验项目和试验要求

2.3.1 试验前进行功能测试,试验件应处于齐备状况。

2.3.2 温度冲击试验

将试验件 A1、A2、A3、A4、A5、A6、A7 放入高低温试验箱内,进行 5 个循环的高低温冲击试验, 每个循环为:-55℃, +70℃,各 1 小时。涂膜不应有起泡、裂纹、显明的失光变色征象。将试验件烘干后,检测器件的功能应正常。

2.3.3 交变湿热试验

将进行完高低温循环冲击试验的试验件 A1、 A2、 A3、 A4、 A5、 A6、 A7 按 GJB150.9-86

《军用设备环境试验方法 湿热试验》要求进行 10 个周期的交变湿热试验。涂膜不应有起泡、起皱、 脱落、 显明的失光变色征象,元器件管脚、线路无腐蚀征象。在潮湿的情况下,检测器件的功能应正常。

2.3.4 海水浸泡试验

将试验件 A1、A2、A3、A4、A5、A6、A7 浸泡在人工海水中保持 168小时。涂膜不应有脱落、起皱、溶胀、起泡征象,元器件管脚、线路无腐蚀征象。将试验件烘干后,检测器件的功能应正常。

2.3.5

腐蚀性液体浸泡试验

将试验件 A1、A2、A3、A4、A5、A6、A7 依次浸入乙二醇(保持 24 小时)、二甲苯(保持 24 小时)、航空汽油 RH-95/130(保持 24 小时)、甲醇水(保持 48 小时)、8号航空润滑油(保持 24 小时)、航空煤油 RP-3(保持 48 小时)。涂膜不应有脱落、起皱、溶胀、起泡征象,元器件管脚、线路无腐蚀征象。将试验件烘干后,检测

器件的功能应正常。

2.3.6

浸水对比试验

将元器件功能检测设备与试验件连接好,使其处于工作状况,将试验件 A1、A2、A4、A5、A6、A7分别浸入自来水中,开始记时直至出现故障,记录六块试验件出现故障时的工作时间。

2.4

试验效果和结论

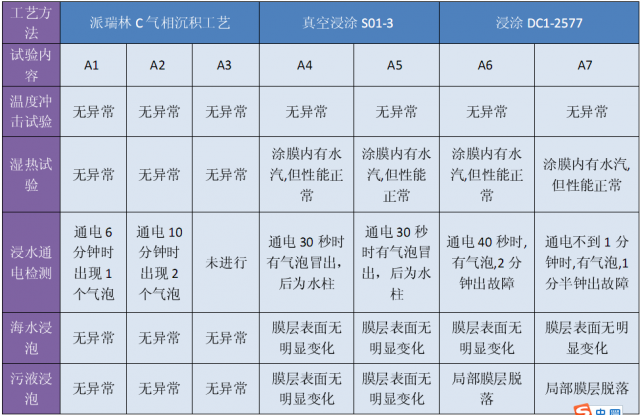

试验效果见下表:

必要分外说明的是,为了能显明地反映出各涂敷层防水性能的差异,我们在试验中不仅实施了湿热交变试验, 还设计了一项模仿器件在水中工作的较为苛刻的加速试验,即浸水通电测试试验。此项试验过程中,试验件 A1、A2 均为经过 6~10 分钟后仅出现 1~2 个气泡,而后期试验未见其它转变,功能检测正常。其它

试验板均在 1~2 分钟内出现故障,且反映出冒气泡、出现微小水柱、器件下出现水雾等征象。 继承对试验件 A2 进行浸水通电测试试验,在经过 14 天 336 小时的浸水通电试验后,用于浸泡试验件的水已变得混浊,但器件的功能检测依然正常,因无继承测试的需要,即制止了试验。 从以上试验效果可以看出:派瑞林气相沉积涂敷膜层体现出精良的防护性能,远远优于 S01-3、DC1-2577 涂膜层。

3.1 涂层技术要求

3.1.1 材料要求

C 型对二甲苯环二聚体是经检验合格的,并应在有用期内。

3.1.2 环境要求

涂敷工作室必须保持洁净干燥,可设在温度不大于 25℃、相对湿度不大于 75%的净化室内。

3.1.3 工艺流程

3.1.3.1 清洗-掩膜-烘干驱潮-掩膜可靠性检查-印制板装架进涂敷机-涂敷机体系抽真空-蒸涂偶联剂-气相沉积涂敷派瑞林-体系放气-掏出陪件和印制板组件-测厚-去掩膜-检验-包装。

3.1.3.2 工艺流程各环节中严禁任何人员裸手拿取;操作人员必须穿防静电工作服、戴防静电腕带和防静电手指套。

3.1.3.3 清洗。 批量的印制板组件清洗可采用专用清洗设备和专用清洗剂清洗,少量的印制板组件清洗可采用刷洗,清洗液可用异丙醇或无水乙醇和 NY-120 号汽油的 1:1 混合液进行清洗,清洗后外观清洁度应小于 37µg/in2。

3.1.3.4 珍爱不需涂敷的部位。较大面积的部位如印制板插头、接触片等可用胶带珍爱,微小的缝隙、小孔可用橡胶泥添补涂封, 螺纹孔可用专用螺钉珍爱等。

3.1.3.5 烘烤驱潮。进行涂敷前应彻底驱除印制板组件上吸附的水汽等潮汽,可在 60℃±5℃下,烘烤 2~3h。

3.1.3.6 涂敷厚度的确定。假如对涂敷厚度有要求时,按有关要求实行;对涂敷厚度无分外要求时,一样平常单面涂敷层的厚度为 16µm~25µm。

3.1.3.7 涂敷

3.1.3.7.1 涂脱膜剂

用纯净水配制 2%~5%(体积比)Micro-90 脱模剂水溶液,用不掉绒的棉布团蘸脱模剂对涂敷机的沉积室内壁等不需涂敷的地方悉数涂抹一遍。

3.1.3.7.2 装架

用挂钩将要涂敷的印制板组件吊挂在涂敷机内的支架网板上。印制板组件不能相互接触,并尽可能均匀分布。

3.1.3.7.3 投涂敷材料

根据装入印制板组件的数量、涂敷层厚度、沉积室的容积投入质料。投入量的多少一样平常根据试验经验确定。

3.1.3.7.4 投偶联剂

打开涂敷机上的偶联剂的加入口,用注射器加入 3mL~6mL KH-570 硅烷偶联剂。

3.1.3.7.5 开机涂敷

将装好印制板组件的涂敷机关闭好,严酷按涂敷机所要求的操作步骤和工艺要求进行操作。先蒸涂偶联剂,再涂敷派瑞林。

3.1.3.8 测厚

用千分尺检测涂敷层厚度。

3.1.3.9 去掩膜

用手术刀或双面刀片,警惕地将印制板组件与掩膜材料界线处的涂层划断,然后将掩膜材料警惕除去。

3.1.3.10 检验

3.1.3.10.1 表面检验

1)在放大镜下 100%进行检查。严禁涂膜有划破、擦伤、撞伤、脱皮等破坏膜层完备性的任何细小的伤痕;

2) 膜层应光滑、均匀、透明,不得有气泡、白斑、起皱、桔皮、针孔、龟裂、机械杂质等;

3)不应涂敷的地方不得被涂层所覆盖。

3.1.3.10.2 涂层厚度检测

取涂敷好的试样或陪片,用测微千分尺或测厚仪检测厚度,正确至 1µm。

3.1.3.11 包装要求

涂敷好的印制板组件采用单件内包装,包装材料为防静电袋和塑料气泡袋(或海棉垫);中心包装应为聚脂泡沫盒;外包装采用适合远程运输的包装箱,如木盒,铁盒等,包装箱应有防碰撞、防颠倒、防酸、防火标志;随箱应有合格证和装箱单。

3.1.3.12 涂层的去除和修复

需要时,可对涂层进行局部去除和修复。

3.1.3.12.1 涂层的去除

已涂敷好的印制板组件必要替换元器件时,表贴元器件可选择返修工作站 (型号)去除元器件四周的涂层;对于通孔插装元器件,可用尖锐的刮刀并辅助以温控型解焊工具拔起元器件,然后均需用锋利的刀具将残余的涂层边缘补缀平滑。

3.1.3.12.2 涂层的修复

修复前的清洗,先将涂层边缘补缀平滑。较大面积的修复时,可用无水乙醇和NY-120 号汽油清洗三遍,小面积修复可用棉布蘸无水乙醇清洗数遍,然后晾干;较大面积的修复和紧张元器件珍爱应重新涂敷派瑞林;较小面积或个别部位的修复可涂敷与派瑞林涂膜结合力较好的 S01-3 聚氨酯清漆。

择要:本文介绍了派瑞林气相沉积涂敷工艺独特的防护特点、真空气相沉积过程,涂层检验、涂层的去除和修复方法等。 较详细的介绍了派瑞林气相沉积 涂膜与有机硅 DC1-2577、聚氨酯清漆 S01-3 膜层的防护性能对比试验,重点介绍了派瑞林气相沉积涂膜对水分子的阻隔性试验过程和效果, 借此以期能起到抛砖引玉的作用,引起从事印制板组件三防涂敷工作的同仁们对派瑞林气相沉积涂敷工艺的爱好。受篇幅所限,对于派瑞林涂膜的电学性能、物理和机械性能、对气体的阻隔性、耐磨性、耐溶剂性不再赘述,请读者谅解。

关键词: 真正无针孔 各局部点的自力防护性 336 小时

参考文献:

[1]军用设备环境试验方法浸渍试验 GJB150.14-86

[2]电工电子产品基本环境试验 试验Q:密封 GB/T2423.23-95

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

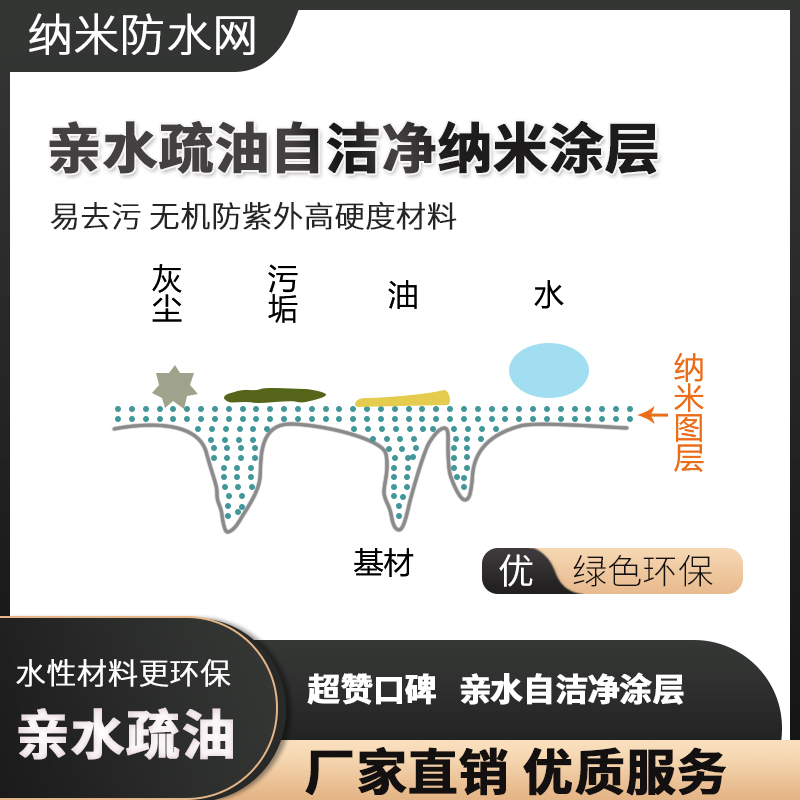

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

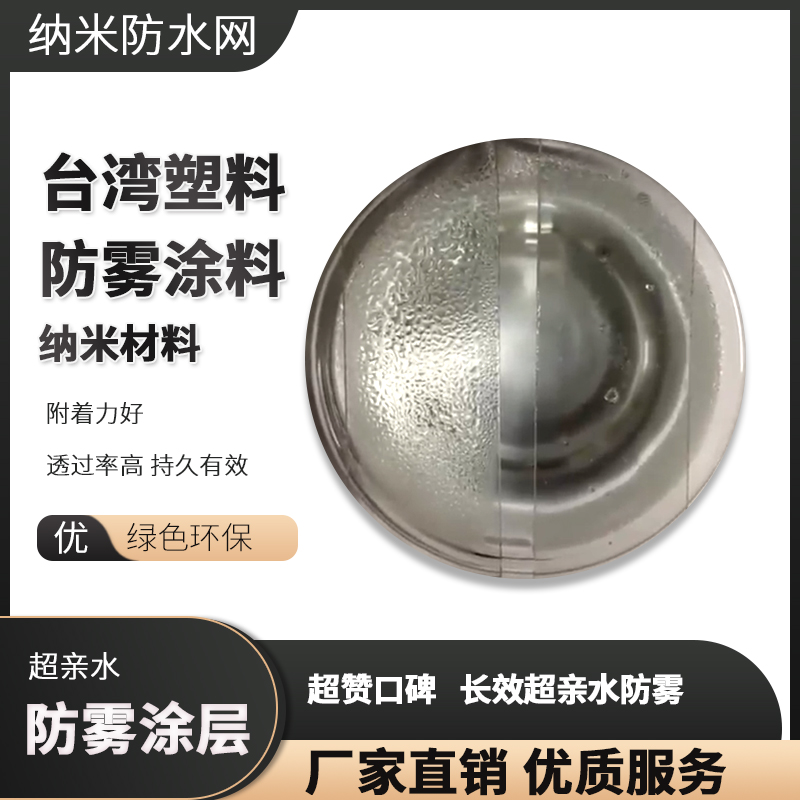

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效