电子产品的爬行腐蚀失效的研究表明涂覆涂层是抗腐蚀良策

序:

本文关于电子产品爬行腐蚀失效的相关研究由华为技术有限公司工艺技术研究部何敬强、涂运骅所撰,虽然该文发表时间较早,其中定有部分问题现在已得到改善和解决,但今天对于电子产品PCB和元器件在面对较恶劣环境的时候依然有较大的抗水气抗腐蚀挑战,并且随着智能产品的普及,电子产品防水已成为品质把关基础要素,因此基于电路板级的防护研究和三防漆类材料的研发从未曾停止过。

正文:

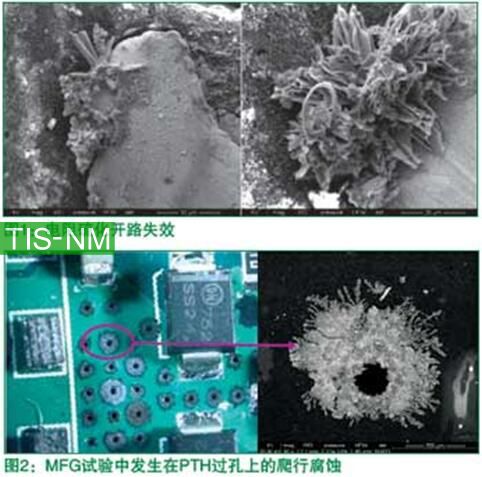

硫和硫化物是电子产品的天敌,厚膜电阻的硫化失效已为业界熟知(图1)。但随着电子产品无铅化的进展,爬行腐蚀(Creep corrosion)问题也逐渐引起业界的关注(图2)。根据相关报道,这种腐蚀发生的速度很快,甚至有些单板运行不到一年即发生失效。

马里兰大学较早研究了翼型引脚器件上的爬行腐蚀,并对腐蚀机理进行了初步的探讨[1,2]。与枝晶、CAF类似,爬行腐蚀也是一个传质的过程,但三者发生的场景、生成的产物以及导致的失效模式并不完全相同,具体对比见表1。

爬行腐蚀的机理

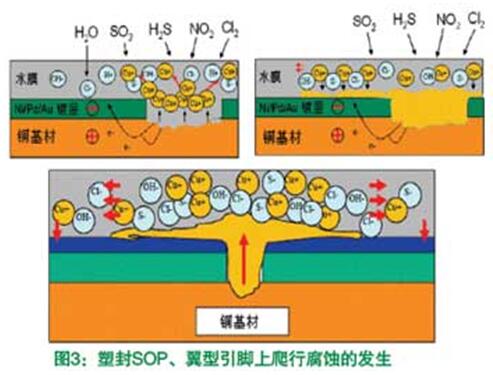

马里兰大学的PingZhao等认为,爬行腐蚀过程中首先发生的是电化学反应,同时伴随着体积膨胀以及腐蚀产物的溶解/扩散/沉淀[1]。即,首先是铜基材被氧化失去一个电子(可能伴有贵金属如Au等的电偶加速作用),生成一价铜离子并溶解在水中。由于腐蚀点附近离子浓度高,在浓度梯度的驱动下,一价铜离子会自发地向周围低浓度区域扩散。当环境中相对湿度降低、水膜变薄或消失时,部分一价铜离子会与水溶液中的硫离子等结合,生成相应的盐并沉积在材料表面,如图3所示。

爬行腐蚀的产物以硫化亚铜为主,这是一种P型半导体,不会造成短路的立即发生;但随着其厚度的增加,其电阻减小。此外,该腐蚀产物的电阻随湿度的变化急剧变化,可从10M欧姆下降到1欧姆[2]。

环境因素的影响

温度

从化学反应动力学的观点来看,温度升高,化学反应速率会加快,但相对湿度也会降低。因此,实际温度到底在多大程度上影响了爬行腐蚀的速率目前尚不明确。

湿度

业界研究表明,只需50%的湿度,PCB表面就会形成一层水膜。Leygraf,C等人的研究认为,随着相对湿度从0~80%之间变化,干净金属表面可沉积2~10分子层的水膜[3]。

根据爬行腐蚀的溶解/扩散/沉积机理,湿度的增加应该会加速硫化腐蚀的发生。PingZhao等人认为,爬行腐蚀的速率与湿度呈指数关系[1]。Craig Hillman等人在混合气体实验研究中发现, 随着相对湿度的上升,腐蚀速率急剧增加,呈抛物线状[4]。由图4可见,当湿度从60%RH增加到80%时,腐蚀速率变为原来的将近3.6倍。此外,作者也指出,此规律仅适用于铜的硫化;对于银而言,湿度增加,腐蚀速率无明显变化。

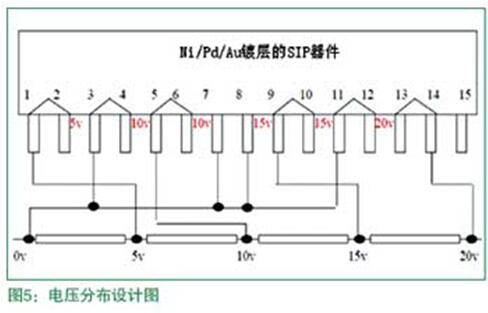

电压梯度

马里兰大学的PingZhao、Michael Pecht等设计了SIP假件,并向引脚间施加0~20V不等的电压(图5),在Telcordia OutdoorMFG Ⅱ级实验15天后,加/不加电压的SIP的引脚均出现了腐蚀,且腐蚀程度也无明显差别。作者认为,电压对爬行腐蚀无明显影响[2]。

腐蚀性气体种类与浓度的影响

单纯的二氧化硫是否可以导致爬行腐蚀,目前还没有明确结论。Leygraf,Rice的认为二氧化硫是导致Ni腐蚀的主要因素[3]。西安中大科技有限公司的赵晓利、张宝根等人通过化学方法制备了10±3ppm的SO2气氛,并将铜片置于其中。实验结果发现,40±2℃、96小时后,铜片表面生成大量黑色腐蚀产物;作者认为是CuSO4与CuS的混合物[6]。

M.Reid、Abbott用MFG实验研究了SO2的影响,混合气体实验中(H2S 100ppb,NO2 200ppb,Cl210ppb),SO2的量则分为0、100、200ppb三个等级。实验发现。三种条件对铜的腐蚀并无明显区别。但作者也指出,由于实验中使用的是纯铜而不是镀镍的样品,因此建议混合气体实验中仍然保留二氧化硫[7]。

Rice认为,爬行腐蚀的潜伏期和爬行距离取决于Cl2浓度[4],爬行的倾向与湿度直接相关。Haynes在不同气氛中的实验表明,爬行腐蚀(以腐蚀产物的厚度和爬行距离表征)程度有以下排序[8]:高Cl2-高H2S> 高Cl2-低H2S > 低Cl2-高H2S;似乎也从侧面说明氯气的确有加速爬行腐蚀的作用。

M. Reid、Abbott在MFG实验中发现NO2对铜、银的腐蚀影响不明显。作者在实际环境中的长期实验表明,NO2对于银的腐蚀的确有加速作用,但并未提及对铜的影响。

PCB/器件的设计、加工与组装

爬行腐蚀除了可以在PCB上发生外,其在连接器、SIP等翼型引脚器件上也会出现。相关研究表明,PCB、器件的设计与制造,后续SMT组装均会对爬行腐蚀的发生产生影响。

基材和镀层

Conrad研究了黄铜、青铜、铜镍三种基材,Au/Pd/Sn-Pb三种镀层结构下的腐蚀速率[9],实验气氛为干/湿硫化氢。结果发现:基材中黄铜抗爬行腐蚀能力最好,Cu-Ni最差;表面处理中Sn-Pb是最不容易腐蚀的,Au、Pd表面上腐蚀产物爬行距离最长。

赵晓利、张宝根等认为,镀金层的微孔率对其抗腐蚀性能有很大影响,只有当金的厚度> 5 u m时,才基本上无孔洞,此时才有较好的抗腐蚀能力[6](图6)。与镀金层类似, 镀镍层也是多孔性的,因此NiAu镀层在硫化气氛下同样会发生腐蚀。

Pecht等人认为,可以用“表面扩散系数”来定义腐蚀产物在某些表面上的活动性[2]。研究表明,金、钯都有很高的表面扩散系数。对于单板而言,腐蚀产物爬行路径多为塑封体、阻焊、连接器基座等复合材料,至于这些材料的“表面扩散系数”有多大,其表面特性如何影响爬行腐蚀,目前业界未见报道。

PCB设计

Alcatel-Lucent、Dell、Rockwell Automation[10, 11, 12] 等公司研究了不同表面处理的单板抗爬行腐蚀能力,认为HASL、ImSn抗腐蚀能力最好,OSP、ENIG适中,ImAg最差。

Alcatel-Lucent认为各表面处理抗腐蚀能力排序如下:ImSn~HASL>> ENIG> OSP > ImAg。

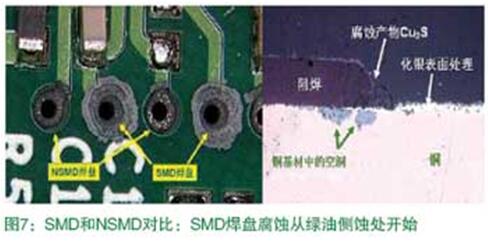

Dell的Randy研究认为,当焊盘为阻焊定义时,由于绿油侧蚀存在,PCB露铜会较为严重,因而更容易腐蚀(图7)。采用NSMD方式可有效提高焊盘的抗腐蚀能力[11]。

翼型引脚器件

某些翼型引脚器件引脚存在dam-bar切口,或后续成型造成折弯处镀层破损,从而成为硫化气氛下的腐蚀风险点。图8是马里兰大学的Ping Zhao、Michael Pecht在混合气体实验中的样品,可以看到腐蚀产物在塑封体上蔓延,造成了多个引脚搭接。

单板组装

1、回流

回流的热冲击会造成绿油局部产生微小剥离,或某些表面处理的破坏(如OSP),使电子产品露铜更严重,爬行腐蚀风险增加。由于无铅回流温度更高,故此问题尤其值得关注。2、波峰焊助焊剂

据报道,在某爬行腐蚀失效的案例中,腐蚀点均发生在夹具波峰焊的阴影区域周围,因此认为助焊剂残留对爬行腐蚀有加速作用[13]。其可能的原因是,一方面助焊剂比较容易吸潮,造成局部相对湿度增加,反应速率加快;另一方面,助焊剂中含有大量污染离子,酸性的H+还可以分解铜的氧化物,因此也会对腐蚀有一定的加速作用。

PCBA防护措施

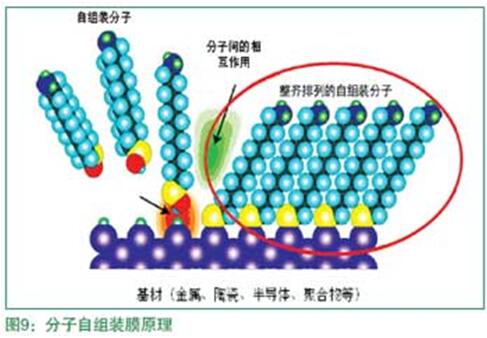

涂覆无疑是防止单板腐蚀最有效的措施之一。此外,通过一些新材料的应用也可以提升抗腐蚀能力。Cookson的Jim Kenny等人认为,在化银PCB表面沉积上一层自组装分子膜(图9),可以提升化学银单板的抗腐蚀能力[14]。

相关评估方法

目前业界常用MFG实验来评估电子产品的抗爬行腐蚀能力,试验箱如图10所示。腐蚀气体从钢瓶出发,按照设定比例与空气混合后进入试验箱。实验箱带有温湿度控制系统,且可对箱体内腐蚀气体浓度进行监控,以便气体浓度下降后及时补充。此外,根据所用气体种类的不同,试验箱后带有相应的废气回收装置。

Battelle Labs、EIA、IEC、Telcodia等行业组织都发布了MFG实验方法,但各种方法的实验条件不一(如BattelleLabs四个等级的实验都不用SO2),缺乏统一的标准。另根据MacDermid的实验数据,现有MFG实验条件加速应力过低,并不能有效地复现爬行腐蚀失效[15]。这也是2010年iNEMI筹建项目组进行板级MFG实验方法研究的原因。

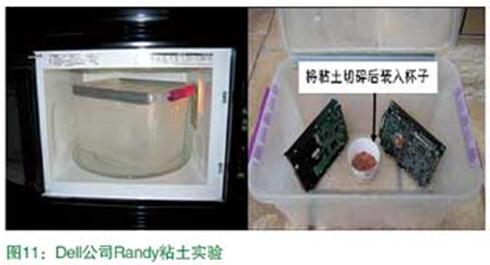

由于粘土中含有大量的单质硫,因此也常用于简易硫化实验。通常的做法是:将粘土装入纸杯后用水打湿,放入密闭腔(图11),再在50℃下保持30分钟左右取出,在通风处静置。上述步骤每天重复2次。还有人通过化学反应产生硫化气氛,如NaHS和稀硫酸混合生成硫化氢。与昂贵的MFG实验相比,粘土法、化学法比较经济,操作方便。但缺点是二者无法精确地控制气氛浓度,因此一般只用做不同样品的优劣对比。

行业研究现状与方向

不难看出,随着全球工业化的发展,大气将进一步恶化,爬行腐蚀受到了电子产品业界自元器件供应商/PCB制造商/OEM厂商以及研究机构的普遍关注。

截至当前的研究结果表明,需从以下的维度系统考虑规避措施:设计上要减少PCB/器件露铜的概率;来料方面需控制加工质量;组装过程要减少热冲击及污染离子残留;整机设计要加强温湿度的控制;机房选址应避开明显的硫污染源。最后,为评估产品的抗腐蚀能力,合适的可靠性实验评估方法也是必须的。

目前,iNEMI在研究爬行腐蚀的影响因素,并旨在建立合适的MFG实验方法和更准确的加速模型。虽有部分厂商宣称已解决了此问题,但总的来看,业界仍迫切需要加强两个方向上的研究:

1、腐蚀机理。大气中的哪些硫化气氛(如二氧化硫、单质硫、有机硫化物等)会导致爬行腐蚀;腐蚀的发生是否存在湿度门槛值;产物爬行的机理和驱动力是什么,物质表面特性,比如不同表面处理/绿油,连接器塑封材料等对爬行腐蚀有什么影响;等等方面,目前均未有公认的结论。

2、评估方法。当前各种标准的MFG测试方法最早均源自于连接器触点腐蚀的评估,其加速模型建立也源于纯金属片的腐蚀失重数据,均未针对PCB的爬行腐蚀机理。虽然在很多报道中均认为利用此测试环境可以复现爬行腐蚀,但在如湿度,二氧化硫浓度等等诸多因素的影响上均存在争议,其加速模型也普遍被认为无法适用。

期待各研究机构与业界企业加强联合,在以上领域深入研究,尽早规避爬行腐蚀带来的风险。

编后语:

业界公认硫化氢是可以导致爬行腐蚀的,这已被大量的案例和实验证明。助焊剂中含有大量污染离子,酸性的H+还可以分解铜的氧化物,因此也会对腐蚀有一定的加速作用。

涂覆无疑是防止单板腐蚀最有效的措施之一,通过一些新材料的应用也可以提升抗腐蚀能力,在化银PCB表面沉积上一层自组装分子膜,可以提升化学银单板的抗腐蚀能力。比如现如今主流的TIS-NM纳米涂层,出自深圳青山新材料有限公司,通过浸泡的工艺在PCBA表面形成一层纳米级膜层,该涂层具有速干、安全、无毒、阻燃等优异的特性,并且符合RoHS、REACH认证,并在抗盐雾方面也有着不错的表现。研究表明,只需50%的湿度,PCB表面就会形成一层水膜,随着相对湿度从0~80%之间变化,表面可沉积2~10分子层的水膜,而TIS-NM纳米涂层能很好的应对水气、油污对电路板和元器件的侵蚀。

参考资料:

[1]Ping Zhao, Michael Pecht, “CREEP CORROSION OVER PLASTICENCAPSULATEDMICRO

[2] Ping Zhao, Michael Pecht, “Field failure due to creep corrosiononcomponents with palladium pre-plated leadframes”,MicroelectronicsReliabil

[3] Leygraf, C., Graedel, T.E., “Atmospheric Corrosion”, John Wiley &Sons Inc, New York, 2000.

[4] D. W. Rice, P. Peterson, E. B. Rigby, P. B. P. Phipps, R. J.Cappell, andR. Tremoureux, “Atmospheric Corrosion of Copper andSilver”, J.Electrochem. Soc, Volume 128, Issue 2, February 1981.

[5] Helen Holder, “Summary of WHO (APMA) Air Quality Data for Asiaand ISA vs IEC”, HP, August 2009.

[6] 赵晓利, 张宝根, “金镀层表面腐蚀机理及抗腐蚀性保护”, 电子工艺技术, 2005 26(6) .

[7] M. Reid,”Summary of Battelle 8th Progress Report: Studies ofNaturaland Laboratory Environmental Reactions on Materials andComponents”,University of Limerick.

[8] Haynes, G., and Baboian, R., “Creep in Mixed Gas Tests,” MaterialsPerformance, vol. 29, Sep. 1990.

[9] Conrad, L.R., Pike-Biegunski, M.J., Freed, R.L, “CreepCorrosionover Gold, Palladium, and Tin-lead Electroplate,” TheFifteenth AnnualConnectors and Interconnection Technology symposiumProceedings,pp.401-14, Fort Washington, PA, USA, 1982.

[10] C. Xu,W. Reents, J. Franey, J. Yaemsiri and J. Devaney, “CreepCorrosion ofOSP and ImAg PWB Finishes”, Alcatel-Lucent,

[11] R. Schueller, W. Ables, and J. Fitch, “Creep Corrosion of OSP andImAg PWB Finishes”, SMTA International, October 2007.

[12] Robert Veale, Rockwell Automation, “RELIABILITY OF PCBALTERNATESURFACE FINISHES IN A HARSH INDUSTRIALENVIRONMENT”SMTA International,September 2005.

[13] C. Xu, J. Franey, D. Fleming, and W. Reents, “Creep Corrosion onLead-free PCBs”, Alcatel-Lucent, IPC APEX 2009.

[14] Jim Kenny, Karl Wengenroth, Ted Antonellis, ShenLiang Sun, Dr.CaiWang, Edward Kudrak, Dr. Joseph Abys, Enthone Inc, “PWBCREEPINGCORROSION MECHANISM AND MITIGATION STRATEGY”,CooksonElectronics, March 2008.

[15] Lenora Toscano, Ernest Long,Ph.D., and John Swanson, “CREEPCORROSION ON PCB SURFACES: IMPROVEMENTSOF PREDICTIVETEST METHODS AND DEVELOPMENTS REGARDING PREVENTION

更多纳米防水资讯请关注纳米防水微信号: nanowp

随着电子产品防水需求的不断提高,从原先的 IP54到现在的IP67IP68等级!市场上出现了防水透气膜和防水透音膜,目前这两种不同的材料应用被搞混了,今天便与大家一起讨论防水透气

最近各地降雨量激增,所以手机就难免会沾点水,作为生活中不可或缺的电子产品,防水已经成为一个十分重要重要功能,而且个人对目前的IP68手机市场是相当不满意的。为什么?太贵

自然界中荷叶具有出淤泥而不染的典型不沾水特性(学术上称为Cassie-Baxter状态),具有自清洁、抗结冰、减阻、抗腐蚀等广泛应用价值,而玫瑰花瓣则具有水滴高粘附特性(称为Wenze

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

派瑞林各种粉材真空镀膜技术加工 纳米涂层防水处理

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

高阻隔强绝缘防汗液涂层蓝牙耳机3C电子产品IPX7纳米材料

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

耐磨超疏水纳米材料 绝缘子架空导线电缆桥梁防覆冰涂层

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

真空等离子气相沉积技术纳米防水镀膜加工 产能5万片天

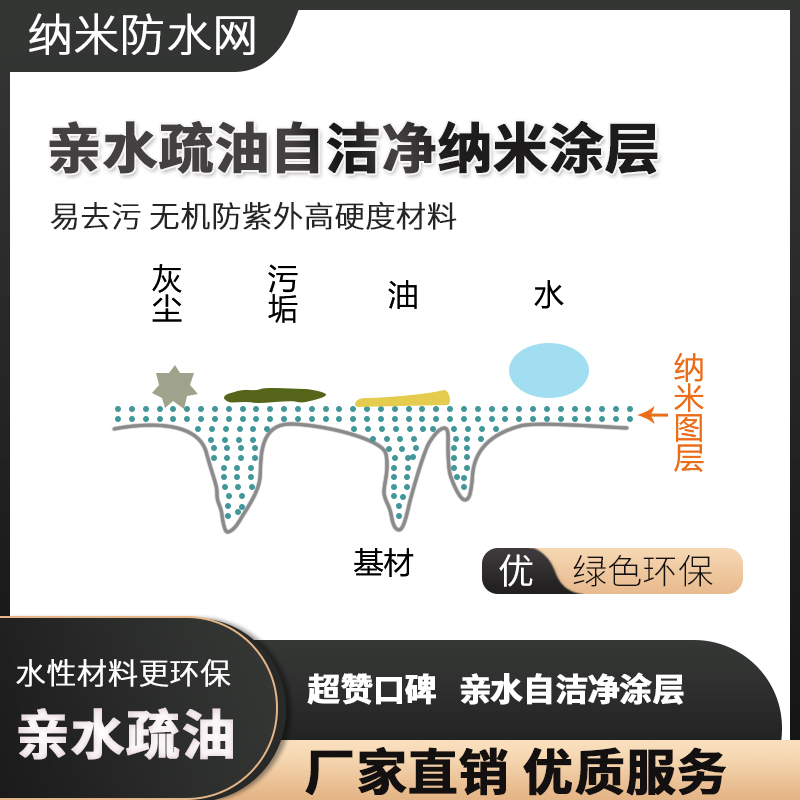

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

亲水疏油自洁净纳米涂层 易去污 无机防紫外高硬度材料

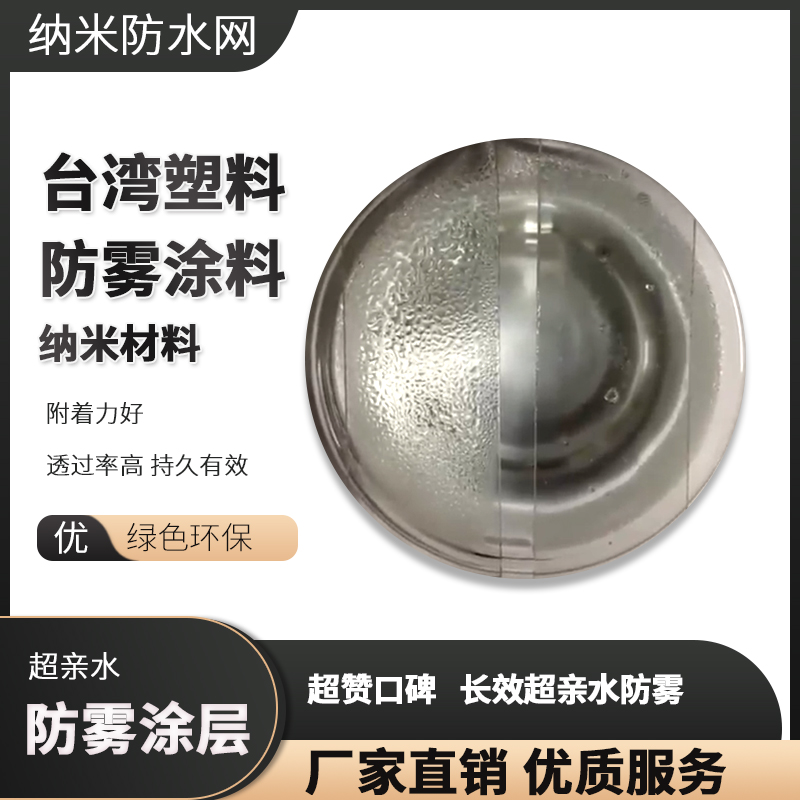

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效

台湾超亲水防雾塑料专用 附着力好 透过率高 持久有效